Jak powstaje Jaeger-LeCoultre Gyrotourbillon 3

Podczas wizyty w siedzibie manufaktury Jaeger-LeCoultre (w Le Sentier) poznaliśmy proces powstawania najmłodszego członka kolekcji Hybris Mechanica – Gyrotourbillon 3.

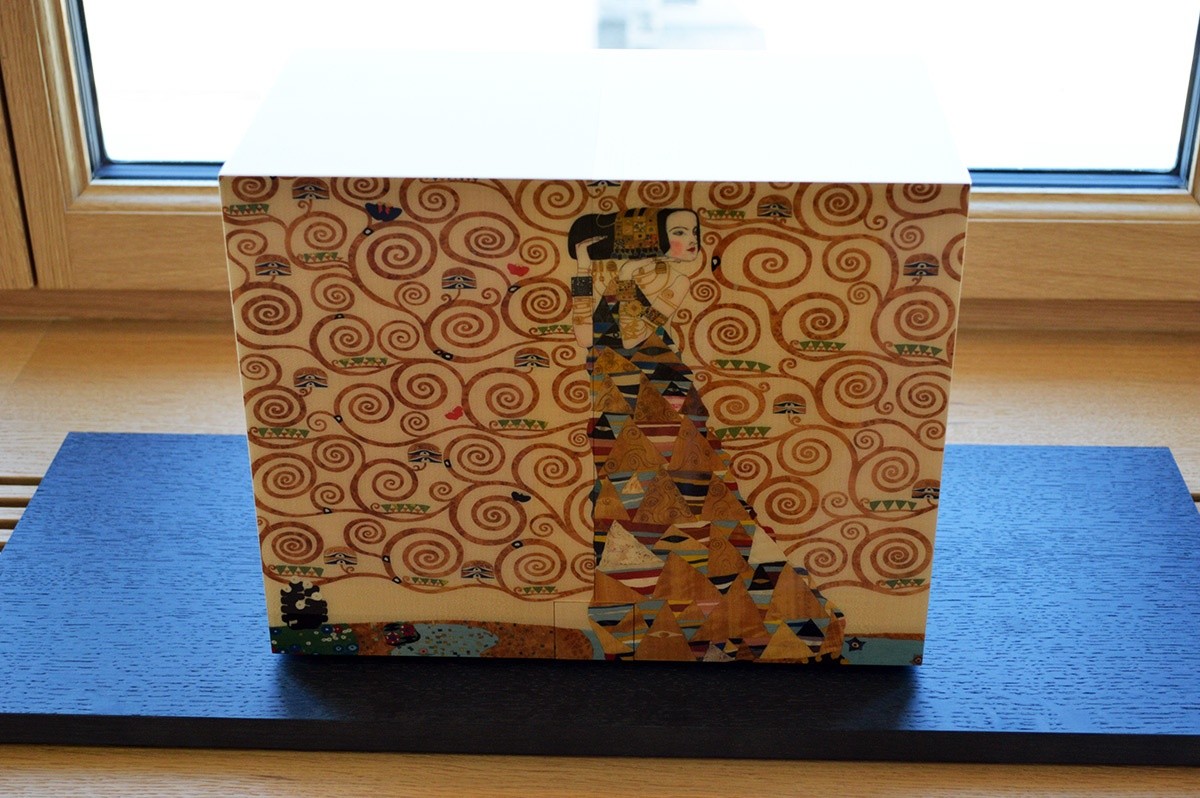

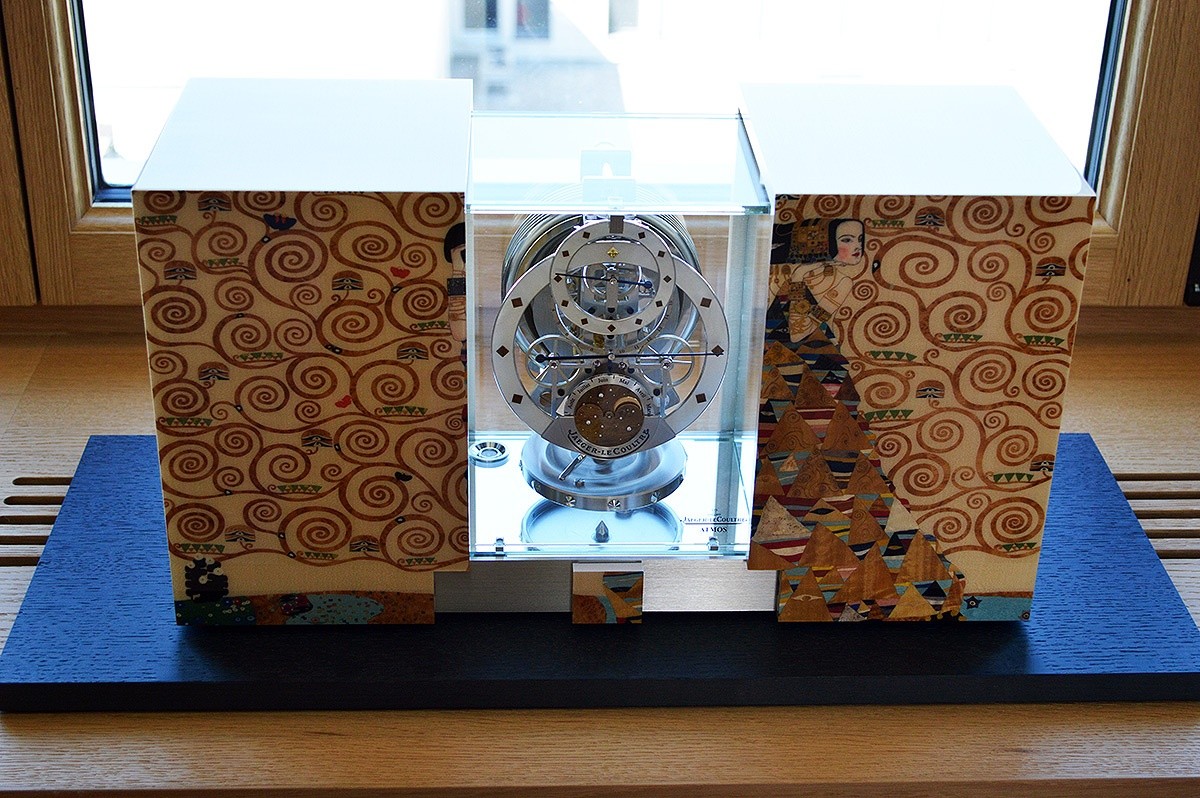

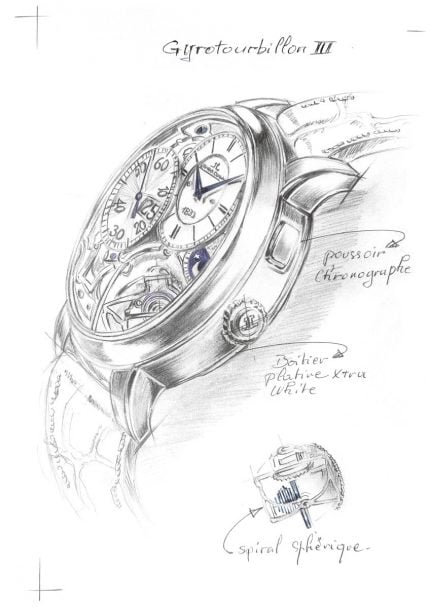

„Hybris” w kulturze starożytnej Grecji oznaczało dumę i wyzwanie wobec bogów. Nazwa ta zatem nieprzypadkowo określa najbardziej skomplikowane zegarki produkowane przez istniejącą od 1833 roku manufakturę Jaeger-LeCoultre. Kolekcja Hybris Mechanica zadebiutowała w 2003 roku modelem Atmos Mysterieux, a Gyrotourbillon 3 jest dziesiątym, który ją zasili. To jednocześnie trzeci zegarek z serii Grand Complication wyposażony w „żyrotourbillon” (stąd „trójka” w nazwie) i pierwszy z latającym Gyrotourbillonem. Jako, że opisywaliśmy go już dokładniej TUTAJ, pominę specyfikację i wspomnę tylko o najważniejszych elementach, wokół których skupiła się wizyta w Le Sentier: procesie projektowania, sferycznej sprężynie włosowej, dekoracjach i klatce tourbillona.

Narodziny gwiazdy

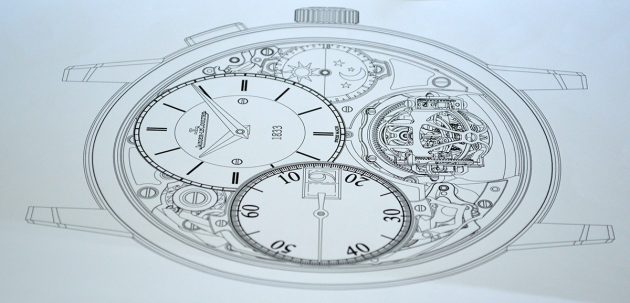

Proces powstawania zegarka zaczyna się od szkicu. Na tym etapie nie ma jeszcze żadnych obliczeń czy badań. Następnie powstaje mechanizm, a po nim koperta i tarcza. Wszystkie te elementy tworzy najpierw w 3D Dział Badań i Rozwoju. To jedyne pilnie strzeżone miejsce manufaktury, w którym zabroniono robienia zdjęć. Przy kilku stanowiskach nad różnymi elementami zegarka pracuje równolegle parę osób. Jedna z nich – odpowiadająca za skomplikowaną, złożoną z 42 elementów kopertę o średnicy 43,5mm – informuje o szczegółach, takich jak np. uszy zegarka, które są doczepiane ze względu na pionowe szczotkowanie części koperty (w przypadku wykonania całości z jednego kawałka kruszcu – nie dałoby się wykonać takiej dekoracji). Przystępując do pracy nad projektem, pracownik zna średnicę wewnętrzną (w tym przypadku 36,3mm) i rozkład tarczek. Efekt finalny to koperta wykonana z dokładnością do 100 mikronów (dla elementów mechanizmu dokładność sięga aż 2 mikronów!!!).

Przy drugim stanowisku 3D pracuje osoba odpowiadająca za szeroko pojętą estetykę. Przy pomocy niezliczonej liczby tekstur (złoto, platyna, stal, szkiełko z i bez antyrefleksu itd.) nanoszonych na poszczególne elementy uzyskuje ona bardzo realistyczny wygląd produktu końcowego. Oprogramowanie z którego korzysta JLC (KeyShot) jest wykorzystywane w przemyśle filmowym i daje nieprawdopodobne wręcz możliwości – włącznie z pokazaniem refleksów na szafirowym szkiełku. Jedynym minusem jest bardzo duża moc obliczeniowa potrzebna do renderowania obrazów lub animacji. Przykładowo zapis krótkiego filmu przedstawiającego obrót klatki tourbillona zabiera od 4 do 8 godzin i – jako, że w tym czasie wydajność wszystkich połączonych w sieć komputerów spada – wykonuje się go w nocy.

Nim powstanie pierwszy prototyp zegarka, w studiu tworzy się mnóstwo szkiców, projektów i makiet 3D, z – jak widać na zdjęciu powyżej – wydrukowaną „tarczą”. Wszystko to w celu uniknięcia kosztownych błędów, z jakimi wiąże się stworzenie prototypu. Mam tu na myśli przeprogramowanie maszyn i zamówienie części.

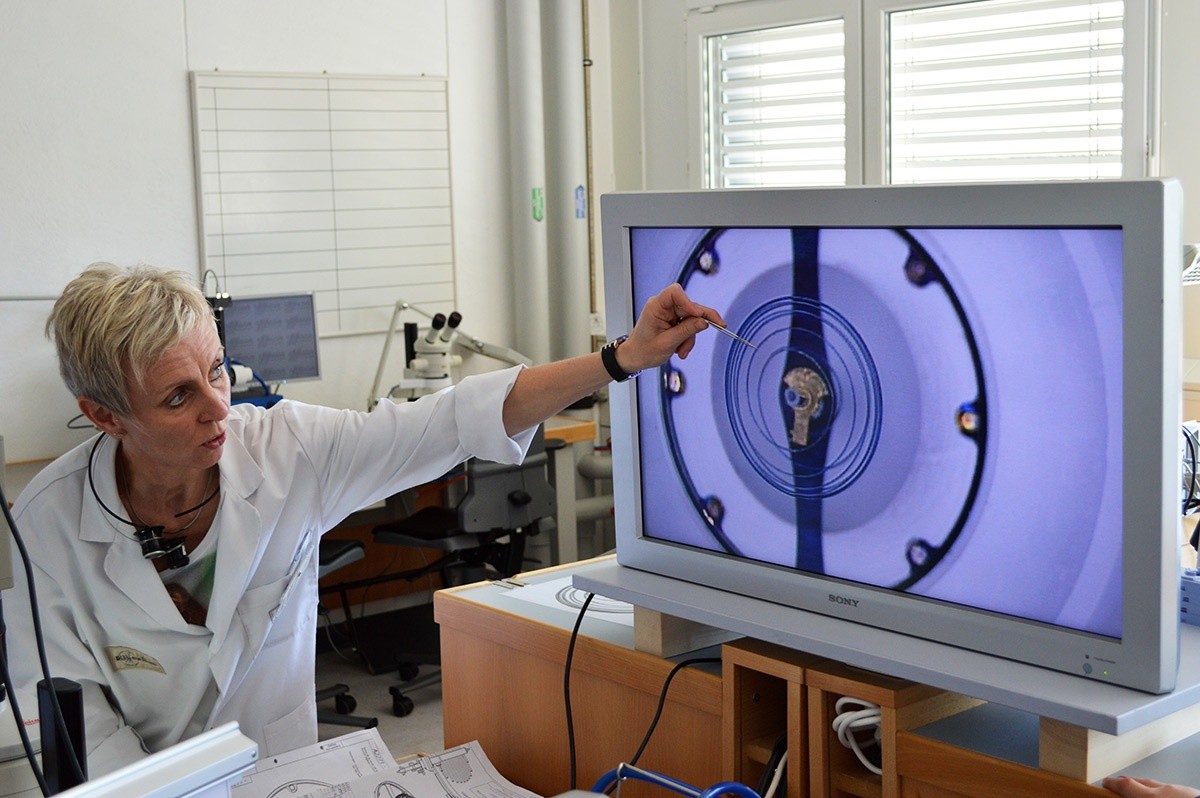

Sferyczna sprężyna włosowa

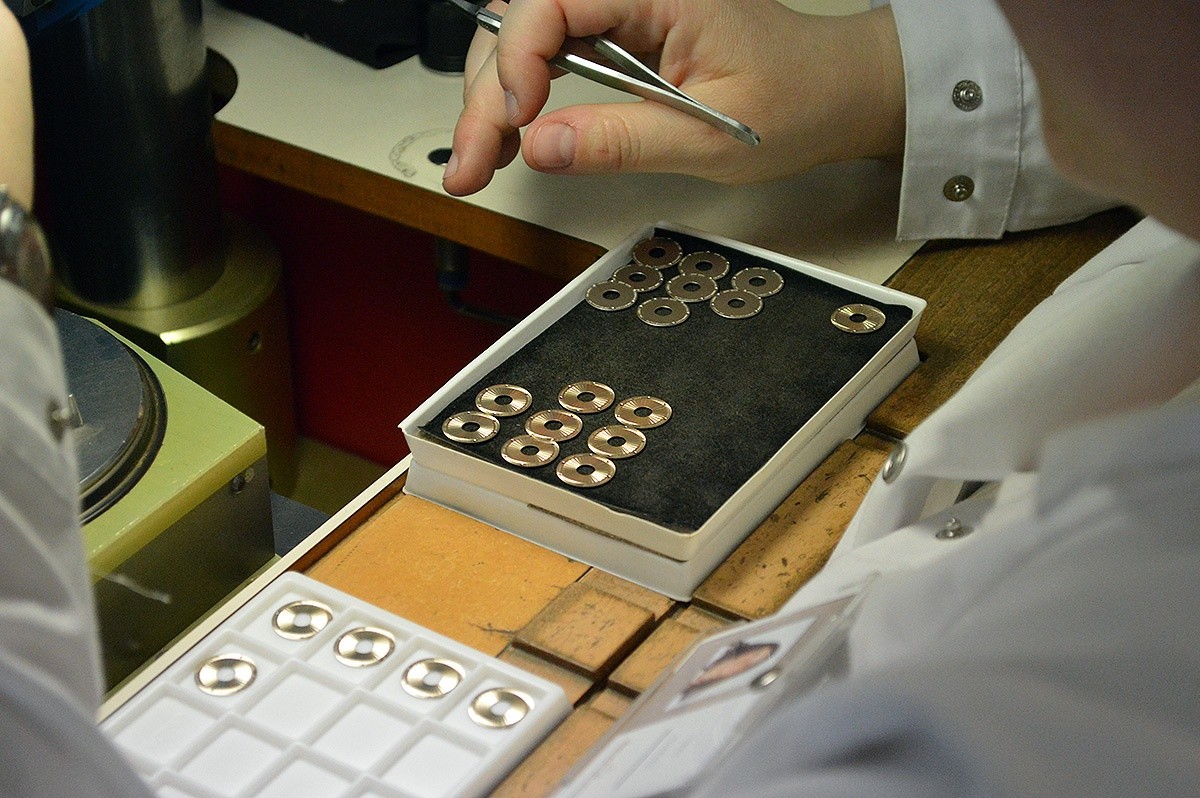

Duże wrażenie wywarła na mnie sferyczna sprężyna włosowa. Stworzenie jednego, odpowiednio wyprofilowanego i „rozciągniętego” elementu zabiera aż 4 dni! Dwa z nich zajmuje produkcja (za którą odpowiada A.Lange&Sohne), a drugie dwa odpowiednie, precyzyjne ustawienie włosa. Za tę czynność w całym Jaeger-LeCoultre odpowiada jedna kobieta – Muriel Job. Każda operacja musi być wykonywana przez nią z najwyższą starannością, gdyż włos łatwo uszkodzić lub zarysować. Zajęcie jest wyjątkowo trudne i polega głównie na delikatnym rozciąganiu sprężyny i umieszczaniu jej w optycznym komparatorze. Zdarza się, że całość prac uda się wykonać szybko. Są też momenty – niezwykle rzadkie – że sprężyna ulegnie uszkodzeniu. Muriel Job – spędzająca większość czasu przy mikroskopie wywołującym zmęczenie oczu oraz zawroty głowy – zdradziła nam, że przyucza dodatkową osobę, która niebawem ma ją odciążyć przy codziennej pracy. Wracając do sprężyny – gotowy element ma 4,13mm średnicy, a odstępy pomiędzy poszczególnymi „poziomami” spirali wynoszą ułamki milimetra.

Hammering z polskim akcentem

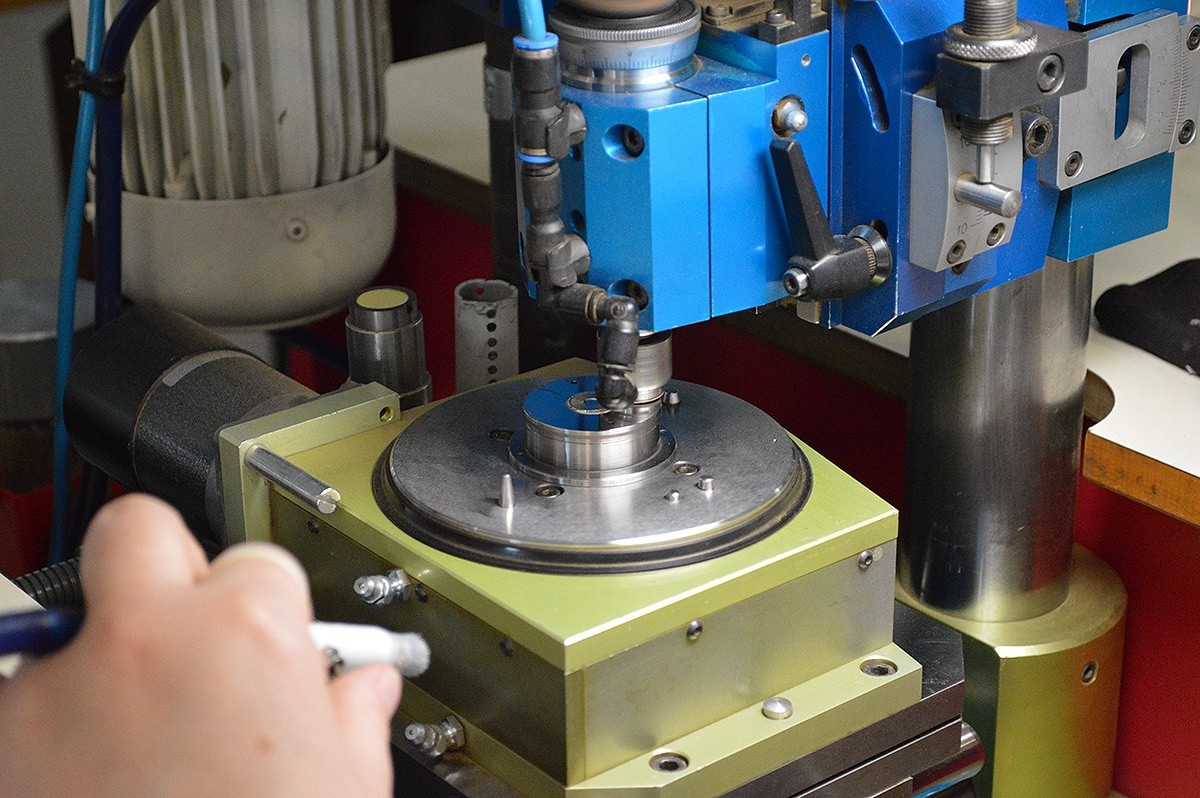

W manufakturze nie zabrakło polskiego akcentu. Za „hammering” (najlepsze słowo to chyba „młotkowanie”) odpowiada Paula Pawluczyk, młoda i sympatyczna kobieta, która od roku pracuje w JLC, a od ponad 13 lat przebywa w Szwajcarii. Sama technika przypomina działanie młota pneumatycznego – w ręce pracownik trzyma coś na kształt grubego długopisu, którego „wkład” energicznie się wysuwa i chowa. Przyrząd przyłożony z odpowiednią siłą i pod odpowiednim kątem np. do płyty bazowej mechanizmu lub mostka powoduje wyżłobienie małych wgnieceń, a w efekcie końcowym nadanie powierzchni wyjątkowej faktury. Zadanie z pozoru proste wcale takie łatwe nie jest, o czym mieli okazję przekonać się koledzy z grupy. „Młotkowanie” to tylko jedno ze zdobień, którym wykończono Gyrotourbillon 3. Pozostałe to m.in. szlif słoneczny, pasy genewskie i perłowanie.

Klatka Gyrotourbillona 3

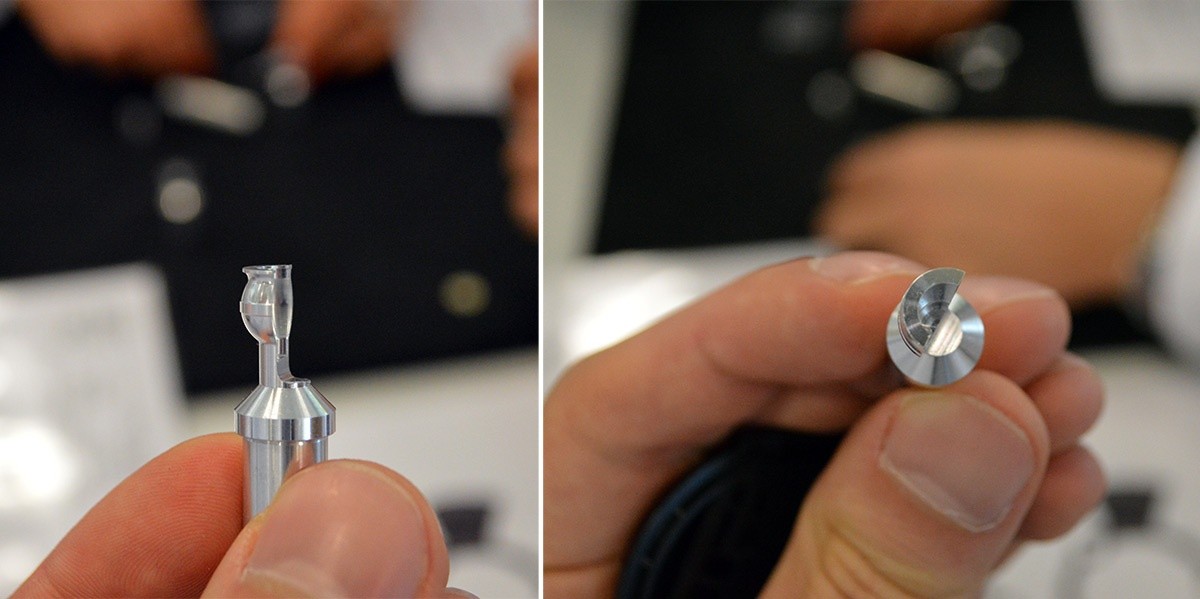

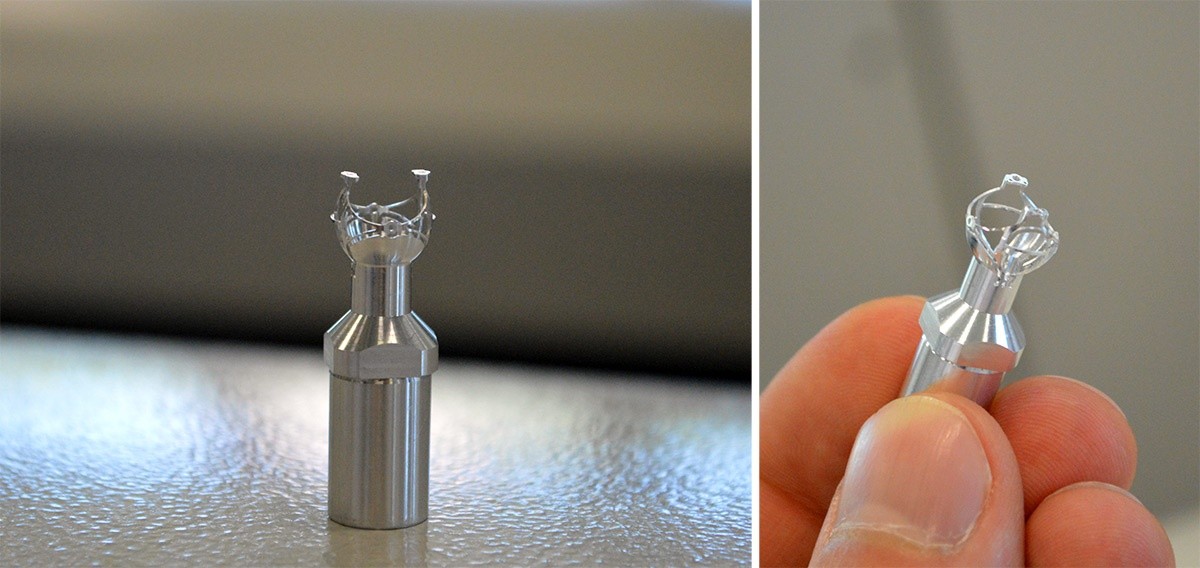

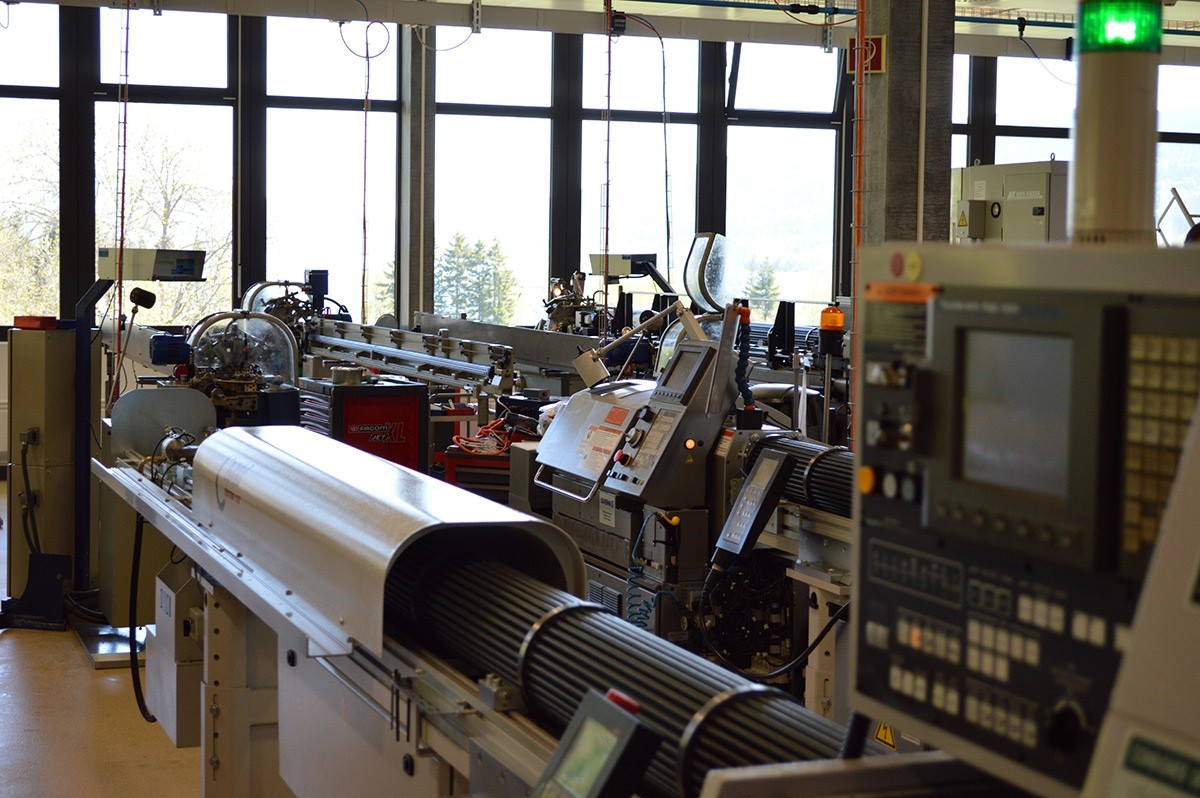

Elementem przykuwającym uwagę w modelu Gyrotourbillon 3 zdecydowanie jest wirująca klatka tourbillona. Jej stworzenie to majstersztyk i pokaz możliwości… maszyn. Wszystko zaczyna się od aluminiowego pręta, który w kolejnych etapach – dzięki pracy precyzyjnej obrabiarki CNC – przekształca się w ważącą niespełna ułamki grama klatkę. Zobaczenie elementów przedstawiających kolejne etapy robi wrażenie.

Podsumowanie

Chociaż gotowy i działający prototyp zegarka Stéphan Belmont – Dyrektor Techniczny i Marketingu, od ponad 10 lat związany z Jaeger-LeCoultre – zaprezentował mi już na początku wizyty, koniec relacji to dobry moment na podsumowanie. Gyrotourbillon 3 – będący częścią Hybris Mechanica – to 43,5mm koperta (zbudowana z 42 części), w której zamknięto Calibre 176 (mechanizm, składający się z 596 części, z czego 112 elementów o wadze 0,43g tworzy tourbillon). Czasomierz zostanie objęty limitacją do 75 egzemplarzy.

W tym roku miałem okazję zobaczyć wiele zegarków z licznymi komplikacjami, ale nie spotkałem firmy, która tak umiejętnie, z gustem i zachowaniem estetyki potrafi połączyć je w ramach jednego czasomierza. Mam na myśli to, że Gyrotourbillon 3 to model, który śmiało może zdobić nadgarstki, a nie tylko sejfowe półki. W zegarku dopracowano każdy szczegół – nawet klamra z mikroregulacją powstała z ponad 100 elementów (!). To więcej niż niejeden zegarek w całości…

Galeria – wizyta w Jaeger-LeCoultre

Muzeum i Vip Lounge – Jaeger-LeCoultre

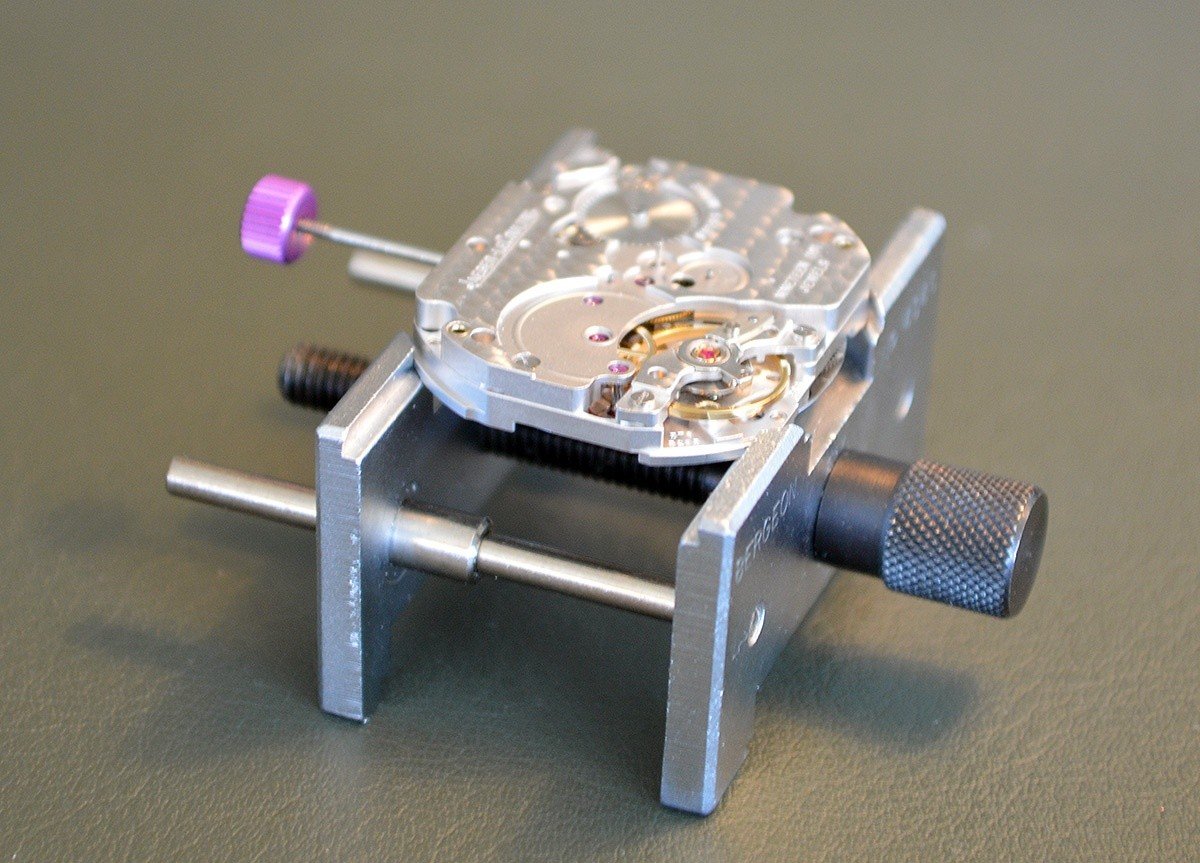

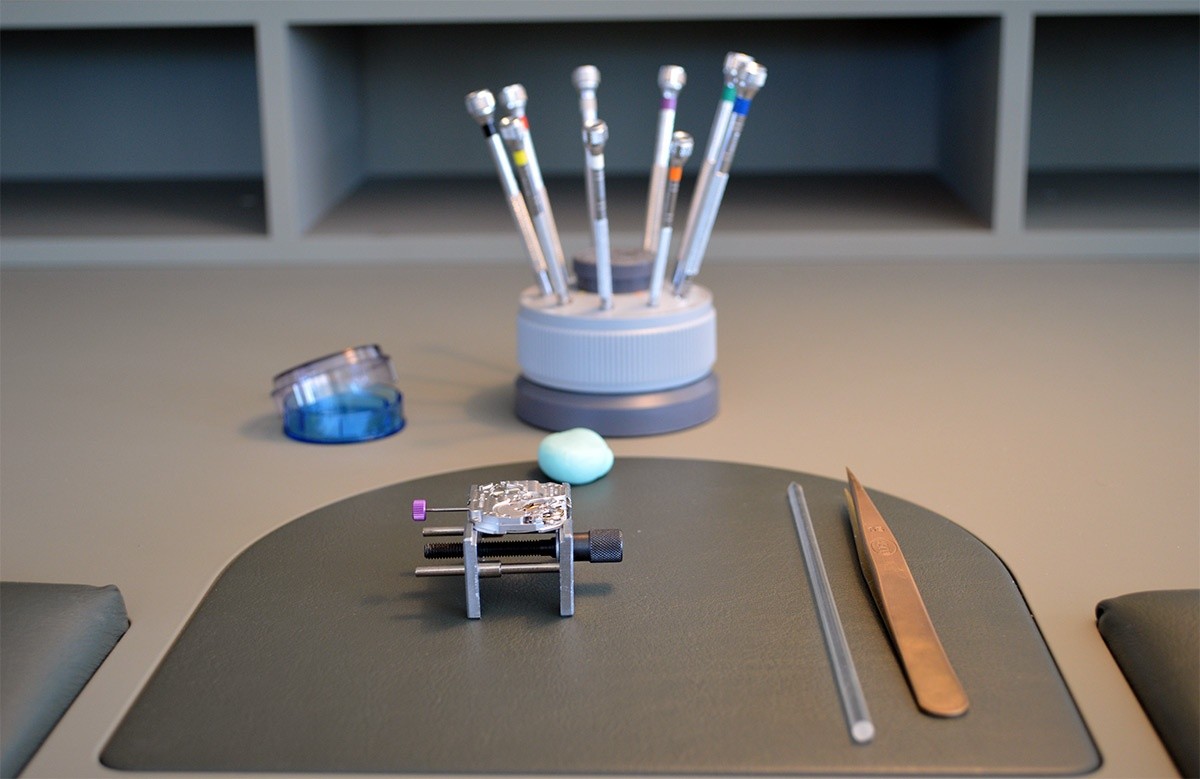

Prace nad Reverso

Tradycyjnie już wizytę w Jaeger-LeCoultre zwieńczyły warsztaty, w trakcie których osobiście rozmontowałem, a następnie ponownie złożyłem część mechanizmu z modelu Reverso. Uwierzcie mi na słowo – to czas, który daje mnóstwo frajdy!