Jak powstają zegarki Panerai – z wizytą w manufakturze w Neuchâtel

Kojarzące się z masywnymi egzemplarzami tool-watche o militarnych konotacjach wchodzą w nową erę. Nie tylko wzornictwa, ale również produkcji. Niedawno mieliśmy okazję odwiedzić otwartą kilka lat temu siedzibę marki, imponującą ultranowoczesnymi rozwiązaniami pod kątem ekologii czy parku maszynowego. Z naszej relacji dowiecie się, czy gdzieś po drodze nie zagubiono ducha sztuki zegarmistrzowskiej oraz co mają z tym wspólnego klocki LEGO.

Officine Panerai – marka o włoskich korzeniach – została przejęta przez grupę Vendome, obecnie znaną jako Richemont, w 1997 roku. Szczęśliwie dla nowego właściciela, prócz znaczącego wzrostu sprzedaży zegarków luksusowych, w okolicy nowego tysiąclecia rozpoczęła się moda na duże, sportowe zegarki. Wymarzona sytuacja trwała lata, ale w oczach innych marek Panerai nie był traktowany jako elitarny – głównie za sprawą stosowanych, ogólnodostępnych mechanizmów ETA oraz braku siedziby z prawdziwego zdarzenia. Wkrótce potem zakupiono i wyremontowano dawny komisariat policji w Neuchâtel i to tam składano oraz kontrolowano produkowane zegarki. Ale to wciąż nie było to. Angelo Bonati – CEO firmy od 20 lat – nie chciał, aby Panerai był tylko modnym wśród gwiazd Hollywood i modelek zegarkiem, ale pełnoprawną manufakturą, wytwarzającą własne mechanizmy. Udało mu się przekonać do swojego pomysłu Johanna Ruperta – członka zarządu Richemont Group – i w 2006 firma pokazała pierwszy mechanizm in-house P.2002, przygotowany we współpracy z marką Piaget. W ciągu ostatniej dekady portfolio mechanizmów powiększyło się do około 25, a wśród nich znaleźć można zarówno te z ręcznym jak i automatycznym naciągiem, z rezerwą chodu wynoszącą nawet 10 dni oraz z komplikacjami typu chronograf, GMT, regatta, równanie czasu czy tourbillon. Rozwój i rosnąca sprzedaż sprawiły, że znajdujący się w centrum Neuchâtel budynek przestał wystarczać. W 2014 roku firma przeniosła się do ulokowanego na wzgórzu, wybudowanego od zera budynku o powierzchni ponad 10.000 metrów kwadratowych. I to właśnie to miejsce mieliśmy okazję ostatnio odwiedzić.

Manifattura Panerai – nowoczesna i ekologiczna

Nowa siedziba Officine Panerai (OP) to niewysoki, przeszklony, dość nowoczesny budynek ulokowany na wzgórzu Neuchâtel, z którego rozpościera się malowniczy widok na pobliskie jezioro. Z 600 ludzi zatrudnianych przez firmę na całym świecie, pracuje tutaj około 250 osób. Gdybym miał wskazać jeden element przewodni, który na pewno wyróżnia OP od konkurencji to ogromny nacisk postawiony na ekologię oraz odnawialne źródła energii. Dzięki nowym technologiom do zera zredukowano emisję dwutlenku węgla, a przeszklone powierzchnie pozwoliły na niższe zużycie energii elektrycznej. Tam, gdzie jest ona wykorzystywana do oświetlenia skorzystano z energooszczędnych żarówek LED, wyłączających się automatycznie po wykryciu, że w okolicy nikogo nie ma. Ponadto pracownicy, rezygnujący z dojazdu do siedziby samochodami na rzecz rowerów otrzymują specjalny dodatek do pensji, a aby uniknąć zbyt dużej ilości aut na parkingu, uruchomiono bezpłatny transport dla pobliskich mieszkańców zatrudnionych w Panerai. W specjalnym zbiorniku gromadzona jest również woda deszczowa, wykorzystywana w części procesów produkcyjnych oraz do nawadniania okolicznych zielonych terenów. A to tylko część z zastosowanych technologii, które mają dbać o Ziemię. Obawiam się, że pod względem świadomości w tym zakresie jeszcze długo nie dogonimy Szwajcarów…

Laboratorio di Idee

Choć wizytę w Panerai rozpoczęliśmy od przybliżenia historii marki i informacji o nowym budynku, to pierwszym punktem właściwej wizyty był dział, w którym rodzą się wszystkie pomysły – czyli Laboratorio di Idee. Jego nazwa to również motto firmy, symbolizujące poruszanie się w obszarze zarówno sztuki, jak i nauki. Ekipa około 45 osób odpowiada za następujące kroki: opracowanie koncepcji, design, modelowanie, prototypy (zarówno komponentów, jak i całych zegarków), testy, końcowy projekt, jak i produkcję. Choć nie wszystkie z wymienionych procesów odbywają się w jednym miejscu, to są z niego nadzorowane.

Szybka reakcja = zadowolony klient

Jeśli myślicie, że zegarki Panerai składane są ręcznie przez starszych panów z lupką, to widząc linię produkcyjną moglibyście przeżyć spory szok. Firma – podobnie jak coraz więcej innych branżowych graczy – stawia na maszyny. Z jednej strony nie ma się co dziwić i obrażać (zależy nam na jakości, a maszyny nie popełniają błędów i produkują więcej niż ludzie), a z drugiej… chciałoby się jednak, aby człowiek odgrywał istotną rolę w całym procesie. I tak jest – ale głównie przy zegarkach mocno skomplikowanych.

Dawniej linia produkcyjna tworzyła literę U, teraz „przecięto” ją w połowie, tworząc dwie linie, z których każda przypomina literę L. Dlaczego? W Panerai dostrzega się fakt, że w dzisiejszych czasach bardzo szybko zmieniają się trendy, a ludzie kupujący zegarki nie chcą na nie czekać miesiącami. Przekształcenie pozwoliło na szybsze reagowanie na zapotrzebowanie rynku. Nie jest już tak, jak dawniej, że najpierw produkowano serię mechanizmów, potem kopert, a końcowy klient otrzymywał zegarek np. 9 miesięcy po debiucie rynkowym. Teraz wszystko składane jest na bieżąco, zgodnie ze spływającymi zamówieniami.

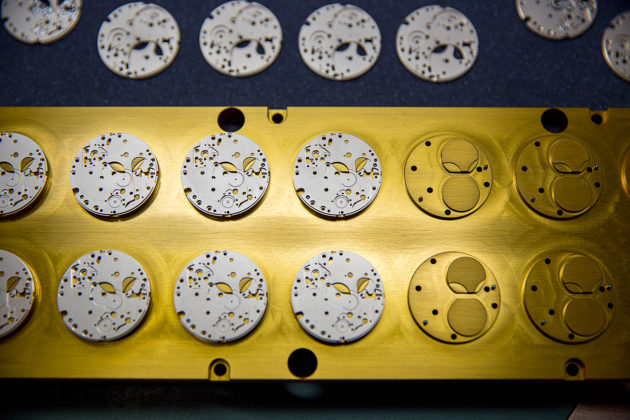

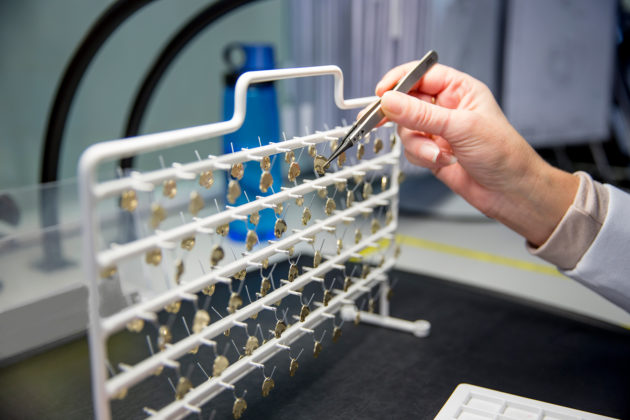

Produkcja mechanizmów

Komponenty i całe mechanizmy produkowane są na parterze, na sporej powierzchni niemal 1000m2. Większość z czynności wykonują maszyny, z których część przygotowano specjalnie dla Panerai. Jedna z nich – zaprojektowana przy współpracy ze szwajcarskim uniwersytetem – jest w stanie nadać wybranym elementom charakterystyczne satynowanie. Inna z kolei może pracować równocześnie nad udekorowaniem (perłowaniem) ponad 20 mechanizmów. Argumentacja, że maszynowe wykończenie pozwala obniżyć cenę końcową zegarka średnio mnie przekonuje, bo czasomierze Panerai nie należą do najtańszych, choć z pewnością w jakiejś części tak jest.

Testy, testy, testy…

Tym co w całej firmie z pewnością przykuwa uwagę, są liczne testy, którym poddaje się zarówno prototypy jak i właściwe zegarki. Wśród nich m.in. upuszczanie z określonej wysokości, odporność na pola magnetyczne i wstrząsy, wodoodporność, precyzja chodu.

W sumie jest ich nawet 80, a w wielu przypadkach parametry ustawia się tak, aby – niszcząc zegarek – zbadać jego ostateczną wytrzymałość. Zwłaszcza w przypadku innowacyjnych materiałów jak np. stosowany przez Panerai karbon. Przy okazji rozmów o tym włóknie węglowym, okazało się, że konkurencyjna marka (jedna z topowych) wprowadziła do sprzedaży model z karbonową kopertą, w której po kilku latach włókna zaczęły minimalnie się rozwarstwiać, co z kolei przełożyło się na nieestetyczny wygląd.

Dlatego testy są ważne, choć firma nie komunikuje tego w swoich reklamach. Uznano, że osoba kupująca powinna mieć pewność, co do jakości zegarków. Choć i tu zdarzyły się w przeszłości wpadki, jak np. PAM318, w którym znajdował się surowy, pozbawiony jakichkolwiek dekoracji mechanizm (więcej – TUTAJ). Przy czym było to w 2011 roku, więc jeszcze przed uruchomieniem produkcji w nowej siedzibie i przed wdrożeniem rozbudowanego systemu kontroli.

Jako ciekawostkę podam, że wszystkie testy wodoszczelności odbywają się dla wartości wyższej niż deklarowana o 25%. Czyli jeśli WR naszego zegarka wynosi 100m, to w rzeczywistości był on sprawdzany dla 125m.

Montaż

Linia montażowa to przede wszystkim młodzi ludzie, którzy prócz „instalowania” tarczy, wskazówek i pasków/bransolet, sprawdzają, czy na danym egzemplarzu nie ma zarysowań oraz czy gotowy zegarek działa poprawnie.

Serwis

W dziale serwisu naprawiane są zarówno modele produkowane współcześnie, jak i te historyczne. Niektóre z nich są niezwykle cenne, dlatego przy biurku każdego zegarmistrza znajduje się specjalna, ruchoma szafka zamykana na elektroniczny zamek, która po zakończonej dniówce każdorazowo wędruje do większego sejfu i jest tam przechowywana. W ten sposób firma minimalizuje szansę „zniknięcia” zegarka.

Haute Horlogerie

Na koniec jak zawsze firma zostawia to, co najlepsze. W tym przypadku była to wizyta w dziale, w którym powstają skomplikowane zegarki Panerai – np. te z tourbillonem albo repetycją. Pracujące tu osoby to najbardziej doświadczeni rzemieślnicy, którzy w większości przypadków składają całe zegarki od A do Z. To, co tu zobaczyłem oczywiście robi wrażenie, ale wciąż będę powtarzał, że dla mnie PAM ma być prostym, rasowym tool-watchem o militarnym zacięciu. Kropka.

Wrażenia

Panerai to jedna z moich ulubionych marek. Kiedy otrzymałem zaproszenie do Neuchâtel z jednej strony bardzo się ucieszyłem, a z drugiej obawiałem, że czar pryśnie, a firma okaże się marketingową wydmuszką.

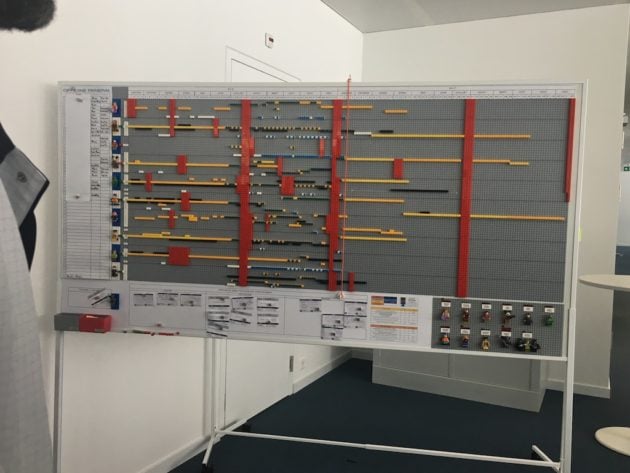

To co bardzo mi się podobało, to zmiana podejścia do procesu produkcji (szybkie reagowanie na potrzeby klienta), dbanie o jakość, liczne testy oraz stawianie na innowacje – głównie materiałowe, pomimo bycia „niewolnikiem” designu Luminora i Radiomira. Panerai nie boi się nowych technologii, co doskonale pokazuje koperta jednego z modeli stworzona na drukarce 3D (równie wytrzymała jak dotychczasowe, a ze względu na pusty środek – o wiele lżejsza), czy model LAB-ID, nie wymagający smarowania i objęty 50-letnią gwarancją. Wszystko było niezwykle poprawne i momentami zabawne. Przykładowo w dziale, gdzie rodzą się nowe pomysły, rozkład pracy tworzyła sporych rozmiarów tablica z klocków lego, gdzie każdego pracownika odwzorowywał superbohater (również z Lego), a cały harmonogram to ciąg różnokolorowych elementów układających się w całość.

Jedyne czego mi brakowało, to ludzie. Pomijając dział HH coraz więcej obowiązków powierzanych jest robotom, które ze swojej pracy wywiązują się co prawda idealnie, ograniczając ryzyko usterek i konieczność ewentualnego serwisowania, ale równocześnie zabijają magię zegarmistrzostwa i wizerunek pana z lupką, który gdzieś tam w Szwajcarii stworzył noszony przez nas zegarek.