Jak powstają zegarki Omega – z wizytą w nowej fabryce marki w Bienne

Zaprojektowany przez japońskiego architekta Shigeru Bana nowy budynek Omegi to zdecydowanie jedno z najnowocześniejszych oraz przyjaznych dla środowiska miejsc, gdzie powstają obecnie zegarki. Pod jednym dachem – w iście futurystycznym stylu – są one składane, testowane i magazynowane. Nie zabrakło również miejsca dla wielkiej komplikacji.

Wszystko zaczęło się kilkanaście lat temu. Na projekt budynku nowej fabryki Omegi ogłoszono wówczas otwarty konkurs. Ostatecznie zdecydowano się na wybór japońskiego architekta Shigeru Bana, który na swoim koncie miał już współpracę ze Swatch Group (zaprojektował Nicolas G. Hayek Centre w Ginzie – luksusowym regionie Tokio). Ban znany jest z tego, że lubi łączyć w swoich pracach drewno, beton, szkło i aluminium.

Nie inaczej jest w przypadku nowej fabryki Omegi w Bienne, oddanej do użytku pod koniec 2017 roku. Parter inwestycji stanowi otwarta przestrzeń w której – między innymi – witani są goście. Drewniane elementy, sygnowane – a jakże – logiem Omegi – powstały ze świerka szwajcarskiego.

Całość ma 16 000 metrów kwadratowych, 5 pięter i została zaprojektowana w taki sposób, aby pracujące tu osoby nie musiały przemieszczać się pomiędzy budynkami w poszukiwaniu części niezbędnych do montażu zegarka. Na terenie budynku realizuje się kroki T2, T3 oraz T4, czyli składanie tj. dodanie tarczy i wskazówek do mechanizmu oraz jego montaż w kopercie (T2), dodawanie paska/bransolety (T3) oraz pakowanie i wysyłkę (T4).

Pomyślano również o zautomatyzowanym magazynie, obsługiwanym przez roboty nazywane przez pracowników “żyrafami” (żółte, z długim ramieniem), które w mgnieniu oka (4m/s) są w stanie wydobyć wskazane komponenty ze składu, liczącego około 30 000 skrzynek z częściami (przypomina to rozwiązanie, z którym spotkaliśmy się odwiedzając siedzibę firmy Tissot – do poczytania TUTAJ). W hermetycznie oddzielonym od reszty magazynie wymuszono obniżoną zawartość tlenu w powietrzu (z 20,9% do 15,2%), co zapobiega pożarowi i jego ewentualnemu rozprzestrzenianiu się. Skład części ma 27,4 metra długości, 9,4 szerokości i 14,2 wysokości. Shigeru Ban planując tę część budynku postawił na częściowo szklany sufit, po którym chodzą odwiedzający budynek goście. Dzięki temu – spoglądając w dół – widać jak wielki jest magazyn i jak szybko poruszają się pracujące w nim roboty.

Najlepiej wyrażają to cyfry efektywności pracy – pojedynczy robot jest w stanie wykonać 1400 operacji na godzinę. Zamawiając wybraną część, “żyrafa” dostarczy ją do 2 minut (choć na ogół czas ten jest znacznie krótszy). Prace serwisowe w tym pomieszczeniu mogą wykonywać tylko dwie, specjalnie wyszkolone osoby.

Dostawy przyjmowane są na tyłach budynku, za pośrednictwem specjalnych bram. Odpowiednie zabezpieczenia gwarantują, że nikt postronny nie uzyska dostępu do części załadunkowej ciężarówek, ani jej nie zobaczy. Oczywiście nie zapomniano również o ekologii. Budynek wyposażono w zapewniające energię panele fotowoltaiczne, a do ogrzewania / chłodzenia wykorzystuje się wodę gruntową. Do bocznej powierzchni budynku przylega metalowa konstrukcja przypominająca kształtem znicz olimpijski. Jej zadaniem jest wymuszenie obiegu powietrza wewnątrz fabryki.

Inwestycję zaaranżowano tak, że odwiedzający go goście (a tych nie brakuje) poruszają się w środkowej części. Wyjeżdżając na wybrane piętro, widać – oddzielone szybą – znajdujące się na nim stanowiska pracy.

Na poszczególnych kondygnacjach budynku zlokalizowane są głównie stanowiska zegarmistrzowskie. W pomieszczeniach tych wymuszono obieg powietrza (z sufitu do podłogi), a specjalne filtry gwarantują wyeliminowanie nie tylko kurzu, ale ponoć również wirusów. Ma przy tym temperaturę i skład niezwykle przyjazny człowiekowi. Warto podkreślić, że w nowej fabryce Omega zastosowała innowacyjne, przeprojektowane biurka i siedzenia, które mają w zamyśle poprawić komfort pracy zegarmistrzów. Zrezygnowano również z papierowych instrukcji – od teraz projekty, informacje o częściach itp. wyświetlane są na przytwierdzonych do blatów tabletach. Wszystko to składa się na obraz jednych z najnowocześniejszych stanowisk pracy w branży.

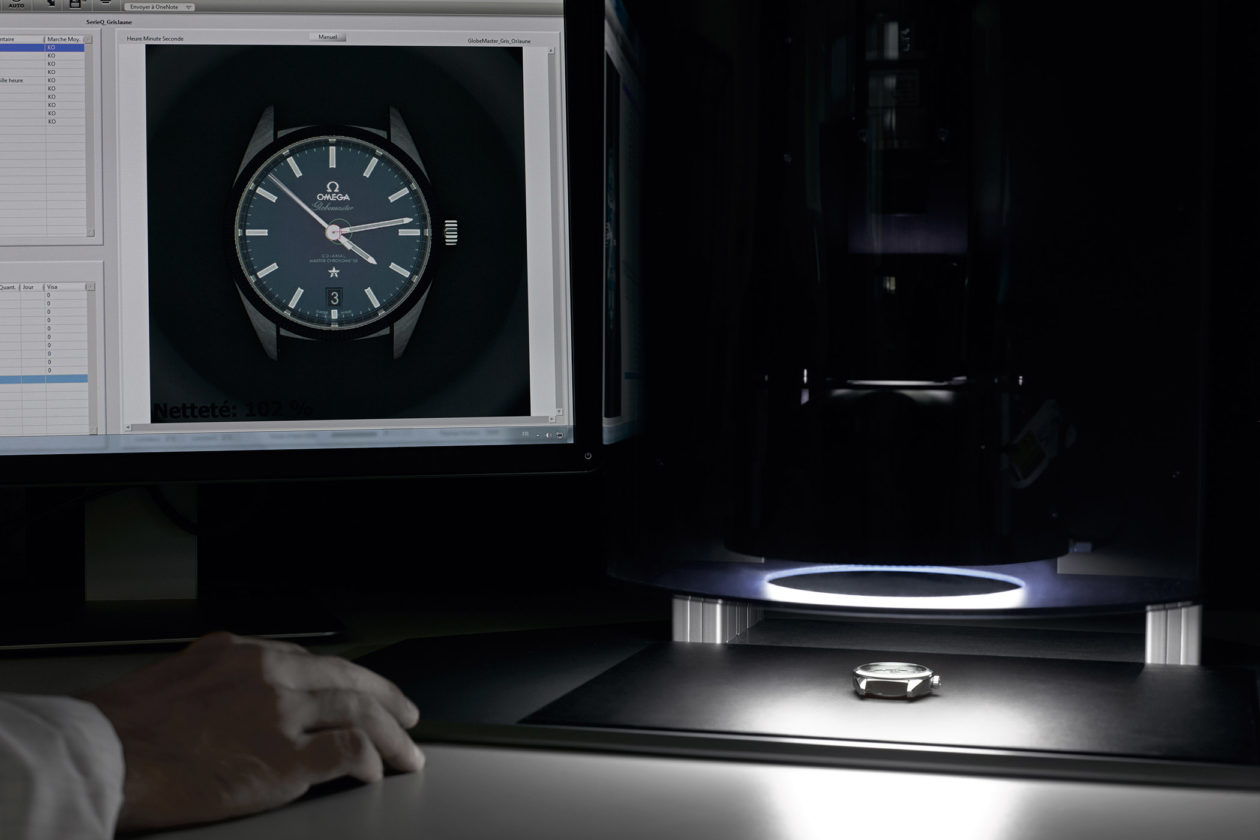

Certyfikacja METAS

Kilka lat temu Omega wraz ze Szwajcarskim Federalnym Instytutem Metrologii (METAS) wprowadziła dla swoich zegarków nowy system certyfikacji – Master Chronometer (pisaliśmy o nim TUTAJ). Od momentu otwarcia nowej fabryki, proces certyfikacji odbywa się wewnątrz, w specjalnie wydzielonej dla METAS przestrzeni. Dzięki temu Omega oszczędza czas, który kiedyś potrzebny był na dostarczenie, odbiór i ewentualnie poprawienie certyfikowanych zegarków (o naszej wizycie w METAS przeczytacie TUTAJ).

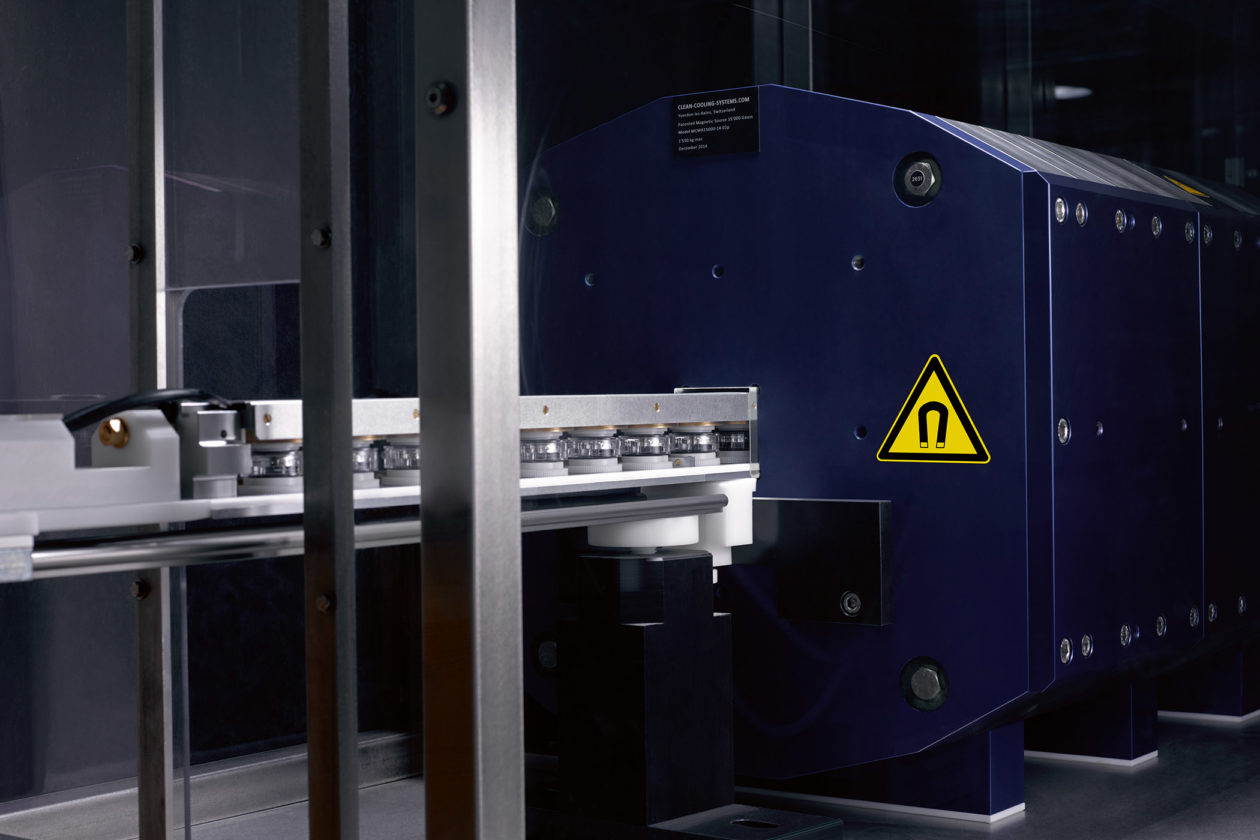

Obecnie pomieszczenia testowe są trzy razy większe niż wcześniej, a same przenosiny laboratorium były dla Omegi nie lada wyzwaniem. Zwłaszcza przez ogromny magnes do badania antymagnetyczności, którego waga przekracza 1,5 tony. Do 2020 roku firma planuje przepuszczać przez METAS wszystkie swoje mechaniczne zegarki (za wyjątkiem Speedmasterów na kalibrach manualnych 1861).

Tourbillon

Największą niespodziankę znaleźliśmy na ostatnim piętrze. W wydzielonych pomieszczeniach powstają zegarki z tourbillonem. Do tej pory takie modele produkowane były okazjonalnie, a od teraz będzie się nimi zajmował cały dział. Złożenie jednego standardowego zegarka zajmuje zegarmistrzowi jeden miesiąc, a wersja szkieletowana nawet trzy.

Jeśli chodzi o rozwiązania techniczne, to w związku z tym, że Omega wykorzystuje centralny tourbillon, tradycyjne wskazówki zastąpiły przezroczyste szafirowe dyski z już nadrukowanymi wskazówkami, którymi operuje się za pomocą wkomponowanej w dekiel koronki. Z kolei koronka widoczna na godz. 3 służy do nakręcania mechanizmu.

Muzeum

Po drugiej stronie ulicy Rue Jakob-Stämpfli mieści się muzeum Omegi (odwiedziliśmy je dla Was TUTAJ). Wkrótce wszystkie zabytkowe eksponaty mają zostać przeniesione na znacznie większą przestrzeń do nowszego budynku, przylegającego do odwiedzanej przez nas fabryki. Dzięki temu Omega będzie mogła pokazać szersze spektrum eksponatów. Firma planuje również atrakcje związane z edukacją dla odwiedzających. Jak muzeum będzie wyglądało po przenosinach przekonamy się najprawdopodobniej za rok – dwa.