Road Trip: Z wizytą w Montblanc

Kojarzona z luksusowymi przyrządami piśmienniczymi marka Montblanc niejednokrotnie udowodniła, że potrafi produkować również wyjątkowe zegarki. Jak powstają czasomierze spod znaku „białej gwiazdy”, co je łączy z goryczką żółtą oraz czy firma zasługuje na miano manufaktury sprawdziliśmy dla Was podczas wizyty w siedzibie Montblanc w Le Locle i Villeret.

Podczas ostatnich wakacji postanowiliśmy po raz kolejny ruszyć szlakiem zegarkowych manufaktur. Wraz z marką Porsche, sponsorem podróży, wybraliśmy Szwajcarię i firmy, których do tej pory nie odwiedzaliśmy. Zależało nam na tym, by zobaczyć i podzielić się z Wami wrażeniami z produkcji czasomierzy z różnych półek cenowych, od tych budżetowych, przez nieco droższe aż po naszpikowane komplikacjami modele. Rozpoczęliśmy z dość wysokiej półki i to nie tylko ze względu na wybraną markę, ale również miejsce, do jakiego dotarliśmy.

Położone wysoko w górach, niedaleko granicy z Francją, malownicze Le Locle to jedno z najmniejszych szwajcarskich miast, a jednocześnie prawdziwa legenda zegarkowego rzemiosła. To właśnie w Le Locle, oraz w sąsiadującym La-Chaux-de-Fondes, na początku XVII wieku rodził się przemysł zegarmistrzowski. Do dzisiaj wiele znanych firm ma tutaj swoją siedzibę, m.in. Tissot, Zenith, Ulysse Nardin i najmłodszy w tym gronie gracz zegarkowy – Montblanc.

Nowoczesność i tradycja

Chcąc na własne oczy przekonać się jak produkowane są zegarki spod znaku „białej gwiazdy” trzeba tak naprawdę zobaczyć dwa miejsca: wspomniane Le Locle i oddaloną od niego o niespełna 30 km miejscowość Villeret. W niej bowiem znajduje się powołany do życia – w 2007 roku po połączeniu z Minervą – Instytut Badawczy Wielkiego Zegarmistrzostwa (Institut Minerva de Recherche en Haute Horologerie), gdzie powstają skomplikowane modele z własnymi mechanizmami. Mieliśmy szczęście odwiedzić jedno i drugie. Dzięki temu możemy powiedzieć, że wytwarzanie czasomierzy Montblanc to z jednej strony korzystanie z gotowych mechanizmów i nowoczesnych technologii, a z drugiej duże przywiązanie do tradycji i pracy ludzkich rąk. W Le Locle dowiemy się, jak zegarki są projektowane, zobaczymy ich składanie i profesjonalne centrum testowe, zaś w Villeret, oprócz starszych i nowszych maszyn, zegarmistrza polerującego poszczególne elementy łodygą goryczki żółtej.

Le Locle

Kiedy podjeżdża się pod główną siedzibę marki Montblanc, oczom ukazuje się piękna, zabytkowa willa. Nic dziwnego, że wraz z tym widokiem rodzi się pytanie: czy ta firma naprawdę wytwarza zegarki dopiero od 1997 roku? O żadnej pomyłce nie ma jednak mowy, faktycznie „biała gwiazda” na rynku zegarmistrzowskim debiutowała „zaledwie” 20 lat temu, mając to szczęście, że akurat w tamtym czasie wystawiono na sprzedaż piękny, zabytkowy budynek z 1906 roku. Wchodząc do środka rzeczywiście czujemy się bardziej jak w domu niż w firmie zegarkowej. Wszystko za sprawą ochrony zabytków i braku możliwości dokonywania większych zmian. Montblanc poprzestał na odrestaurowaniu elewacji, ścian i drewnianych podłóg zachowując niezwykły charakter tego miejsca. Produkcję zegarków przeniesiono… pod budynek, korzystając przy tym z fragmentu przynależącego do siedziby ogrodu, a konkretnie do dwóch dobudowanych pięter wyposażonych w nowoczesny sprzęt do składania i testowania czasomierzy. Zanim jednak przyjrzymy się tym procesom zatrzymajmy się na chwilę przy projektowaniu zegarków.

Jak projektowane są zegarki Montblanc?

Projektowanie i przygotowywanie modeli zegarków obywa się w innym budynku, położnym w bardzo bliskim sąsiedztwie, bo naprzeciwko głównej siedziby. W niewielkim pomieszczeniu pracują trzy projektantki – tak, same kobiety! – które są etatowymi pracownikami firmy. Warto dodać, że w tym zakresie Montblanc nie korzysta z podwykonawców. Doskonała znajomość kolekcji i DNA marki sprawia, że zmiany wprowadzane w poszczególnych modelach mogą być dokonywane znacznie szybciej, a w efekcie końcowym praca jest wydajniejsza.

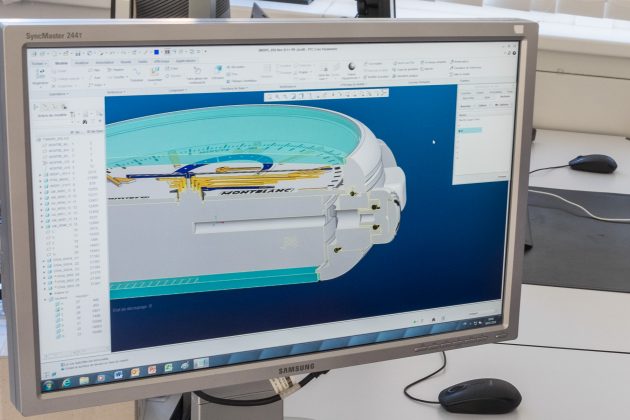

Choć w sali pełno jest szkiców, projektantki preferują korzystanie z komputera. Projekty powstają przy ścisłej współpracy z działem technicznym, a jednemu zegarkowi poświęca się blisko rok czasu. Po zakończeniu prac nad stroną wizualną, wstępna wersja trafia do działu technicznego, gdzie w specjalnym oprogramowaniu tworzy się trójwymiarowy model zegarka, a potem przygotowuje pierwsze elementy na drukarkach 3D. Dzięki temu można sprawdzić np. czy rozmiar koperty jest właściwy i jak układa się ona na nadgarstku. Kolejnym krokiem – po licznych próbach i eksperymentach – jest przygotowanie właściwych prototypów wykonanych np. ze stali. Projekty są na każdym z etapów oglądane i akceptowane przez dyrektora kreatywnego, a następnie przez CEO marki – kiedyś Jérôme’a Lamberta, a od niedawna Nicolasa Baretzkiego. Od pracowników dowiedzieliśmy się, że Jerome Lambert dość często odrzucał praktycznie gotowe do produkcji zegarki.

W sali widać liczne niedokończone szkice i pierwotne wersje modeli, które ostatecznie uzyskały np. inne wskazówki, kolor luminowy i dekiel.

W dziale technicznym wprowadza się także usprawnienia ułatwiające życie zarówno klientom, jak i serwisowi. Czasem drobna zmiana pozwala zaoszczędzić sporo nerwów zegarmistrzom np. do trudnego do ustawienia na właściwym miejscu bezela (przykręcanego do koperty małymi śrubkami) dodano delikatne wypustki, wpasowujące się we wgłębienia w kopercie. Tym samym uciążliwą czynność sprowadzono do kilku sekund pracy. Dział techniczny – jak w każdej firmie – odpowiada również za liczne symulacje np. oblicza tarcie pomiędzy elementami, czy siły pojawiające się podczas wciskania przycisku stopera.

Praca nad zupełnie nowym projektem trwa tu około półtora roku. Jeśli mowa o zmianach wprowadzanych w istniejących, prostych modelach, to czas ten skraca się do 6 miesięcy. Dział techniczny ulokowano blisko działu marketingu i komunikacji. Dzięki temu udało się znacząco usprawnić wymianę informacji, czego owocem są świetnie przeszkoleni pracownicy tego ostatniego. Oprowadzająca nas po manufakturze osoba potrafiła odpowiedzieć na każde pytanie, wykazując się przy tym bardzo fachową wiedzą.

Składanie i testowanie zegarków Montblanc

W głównej, zabytkowej siedzibie marki, na dwóch wspomnianych piętrach pod ziemią odbywa się składanie oraz testowanie czasomierzy Montblanc. Gotowe werki (głównie Selita i ETA) łączone są z tarczą oraz wskazówkami, a następnie trafiają do koperty. Wyjątek stanowią modele oparte na kalibrach Villeret. W ich przypadku działa zasada jeden zegarmistrz, jeden zegarek. Oznacza to, że czasomierz jest składany od A do Z przez jedną osobę w Villeret i do Le Locle trafia jedynie na testy.

Wspomniany dział odpowiedzialny za kontrolę jakości mieści się w zlokalizowanych w podziemiach laboratoriach. Testowaniu poddawane są zarówno komponenty, jak i całe zegarki. Spory odsetek tych testów wymuszony jest przez Grupę Richemont (do której należy marka Montblanc). Zdarzają się jednak i takie, które firma decyduje się przeprowadzić sama, aby pozyskać dodatkowe informacje np. o wytrzymałości wybranej kolekcji. W dedykowanemu testom pomieszczeniu znajduje się kilka maszyn.

Na części z nich kontrolowana jest wytrzymałość bransolet (np. na naciąganie i skręcanie) oraz jakość ich mocowania do kopert, a na innych weryfikuje się odporność paska na promieniowanie słoneczne oraz bada reakcję z potem. Montblanc sprawdza jakość przeszycia oraz czy skórzany pasek – np. w reakcji z ludzkim nadgarstkiem – nie zabrudzi mankietu koszuli. Każdy z eksperymentów powtarzany jest na ogół tysiące razy. Paski sprawdza się ponadto pod kątem utraty, wraz z upływającym czasem, koloru. Firma przyjmuje, że barwa musi utrzymać się przez 5 lat. Również tarcze weryfikowane są pod kątem zachowania pierwotnego koloru, za co odpowiada naniesiona na nie specjalna warstwa lakieru. Jeśli np. biały cyferblat po testach zmienia się w lekko żółty, oznacza to konieczność zastosowania przez dostawcę tarcz grubszej warstwy wspomnianej powłoki.

Wspomniany pokój to w dodatku miejsce sprawdzenia wodoodporność zegarków, jakości wykonania komponentów, przycisków chronografu (od 1.000 do 5.000 „wciśnięć”) oraz odporności na wstrząsy (od 25 do 550G). Te ostatnie – powtarzane po kilkanaście tysięcy razy – ze względu na generowany hałas przeprowadzane są nocą.

Montblanc z każdego modelu testuje 10 zegarków. 5 z nich poddawanych jest ekstremalnym próbom, które prowadzą w efekcie do zniszczenia, a pozostałe 5 po testach trafia na blisko rok na nadgarstki pracowników. Dzięki temu można zweryfikować, jak zachowują się w codziennym użytkowaniu.

Część testów – przykładowo te dotyczące alergii jakie może wywołać zarówno materiał koperty jak i paska – wykonywanych jest przez zewnętrzne, specjalistyczne laboratorium z Neuchâtel. Montblanc otrzymuje od niego wyłącznie wyniki zleconych doświadczeń – ich interpretacja należy już do producenta zegarków.

Na tym zakończyliśmy zwiedzanie Montblanc w Le Locle i udaliśmy się do Villeret, gdzie powstają perełki kolekcji sygnowanej „białą gwiazdą” i jednocześnie składa się, ale również wytwarza mechanizmy do wszystkich modeli.

Villeret

Wiadomo, że każda podróż uruchamia pewne oczekiwania w stosunku do tego, co zobaczy się na miejscu. Nie inaczej było i tym razem. Szczególne emocje budziła wizyta w Villeret, miejscu z ogromną historią, w którym – miałem nadzieję – obserwować to, co zwyczajowo kojarzy się ze słowem manufaktura, a więc tradycyjne narzędzia i techniki rzemieślnicze oraz artystyczną, „koronkową” pracę ludzkich rąk.

Mała miejscowość Villeret kojarzona jest przez miłośników zegarków przede wszystkim z Minervą – firmą, w której powstawały wspaniałe mechanizmy. Jej początki to rok 1858, kiedy to 18-letni Charles-Ivan Robert otworzył swój pierwszy warsztat zegarmistrzowski. Z początku jego praca sprowadzała się do skupu komponentów od wytwarzających je w okolicy osób, a następnie składania gotowych mechanizmów oraz czasomierzy i ich odsprzedaży. Z czasem firma przeniosła się do większego budynku, gdzie rezyduje do dziś, a z którego okien wciąż widać dom rodzinny. Ostatecznie firma przyjęła nazwę Minerva, odnoszącą się do bogini sztuki i rzemiosła w mitologii rzymskiej, zaś logiem stał się jej atrybut, czyli strzała. Po przejęciu przez firmę Montblanc w 2007 roku, Minerva zmieniła nazwę na Villeret.

Warto wspomnieć, że produkcji zegarków nigdy tutaj nie przerwano, dlatego do dzisiaj zachowały się w doskonałym stanie archiwalne księgi dokumentujące dawną produkcję i jej sprzedaż: numer seryjny sprzedanego egzemplarza, datę produkcji oraz cenę. I choć nie wszystkie przetrwały pożar, jaki w latach 70. miał miejsce w Villeret, to i tak jest ich zaskakująco dużo. Ponadto w drewnianych komodach zgromadzono mnóstwo starych, oryginalnych części, które mogą okazać się pomocne przy naprawie modeli vintage.

Wytwarzanie mechanizmów

Villeret to jednak nie tylko obiekt muzealny, ale przede wszystkim serce tego, co w Montblanc najciekawsze, czyli wysokiego zegarmistrzostwa oraz wytwarzanych od A do Z werków. To właśnie tutaj powstawały modele, które firmie specjalizującej się w wyrobach piśmienniczych dodają wiarygodności jako poważnemu graczowi na rynku zegarmistrzowskim.

Wyprodukowanie nowego mechanizmu zajmuje około 4 do 5 lat, a modyfikacja już istniejącego około 3. W pracowni działu rozwoju, zajmującego się projektowaniem werków i komplikacji spotykamy 5 osób, między innymi: jednego menadżera projektu oraz dwóch zegarmistrzów, którzy zajmują się budowaniem prototypów. Dzięki takiemu „miksowi” wymiana informacji pomiędzy konstruktorami, a osobami składającymi czasomierze jest błyskawiczna i wygodna.

Praca ekipy jest z grubsza podobna do tego typu zespołów w innych firmach. Z początku analizowany jest dokument zawierający zestaw podstawowych wymagań w stosunku do mechanizmu. Następnie dobierane są komponenty i próbuje się wstępnie oszacować budżet i stworzyć model 3D. W kolejnym kroku kompletowane są informacje o wszystkich użytych częściach (wymiary, tolerancja, materiał, wykończenie itp.), aby móc przekazać je m.in. do warsztatów, w których będą tworzone. Na etapie projektowania badana jest wytrzymałość poszczególnych elementów i ich wydajność np. sprawdza się, czy mikrorotor będzie w stanie – podczas codziennego użytkowania – nakręcić sprężynę.

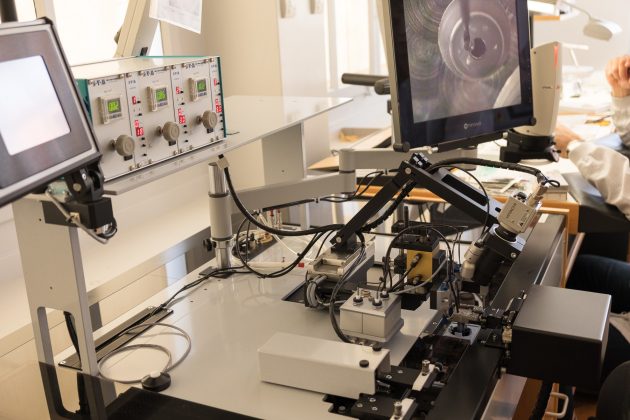

W dalszej części wizyty udało nam się zobaczyć jak składane są mechanizmy. W dedykowanym pokoju, przy zegarmistrzowskich biurkach sprawdza się i łączy ze sobą komponenty werków. Pomagają w tym maszyny – to one umieszczają syntetyczne rubiny na właściwych miejscach, używając do tego odpowiedniej siły. Zautomatyzowano również smarowanie zegarka. Z kilku igieł o różnej grubości „wystrzeliwane” są – w dokładnie zaprogramowane miejsce – ustalone wcześniej ilości oleju. Dzięki temu producent uzyskuje pewność, że żaden z punktów nie zostanie pominięty albo nasmarowany zbyt obficie.

Tu także określa się i weryfikuje długość palet kotwicy oraz reguluje precyzję pracy zegarka tzn. pracę koła balansowego (przy użyciu wkręconych w nie śrubek). Po złożeniu mechanizmu następuje kontrola jakości, a następnie werk wędruje do Le Locle, gdzie przechodzi testy.

Warto na dłużej zatrzymać się nad wykańczaniem elementów mechanizmu, z których większość wykonywana jest ręcznie. Wyginanie, a przede wszystkim polerowanie łodygą goryczki żółtej, specjalnej alpejskiej rośliny, która rośnie w sąsiedztwie zasługuje na specjalną uwagę. Wypolerowanie mostka tourbillonu zajmuje sprawnemu rzemieślnikowi nawet tydzień! W dalszych etapach dekoruje się wybrane części pasami genewskimi, perłowaniem itp.

Produkcja włosa sprężyny

Ostatni akapit postanowiłem poświęcić tematowi, który – mam nadzieję – zainteresuje nie tylko zegarkowych maniaków, mianowicie produkcji włosa sprężyny. W Villeret miałem okazję po raz pierwszy zobaczyć na własne oczy, jak to się faktycznie odbywa. Do tej pory kilka firm chwaliło się, że wytwarza ten element własnym sumptem, ale koniec końców pokazywano tylko gotowy „produkt”, a nie proces jego wytwarzania.

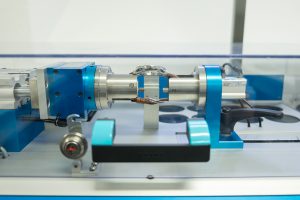

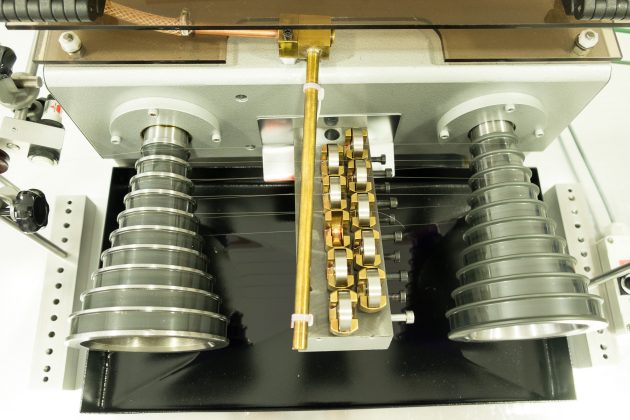

A w skrócie wygląda to tak: drut o grubości 0,6mm jest przewijany przez otwory, które go rozciągają, a następnie nawijany na element o kształcie stożka (w związku ze zwiększeniem długości). Każde powtórzenie operacji redukuje grubość o 15%. Po rozciąganiu uwalnia się naprężenia panujące wewnątrz cienkiego już materiału, a następnie „okrągły” drut zostaje spłaszczony i pocięty na kawałki – każdy z nich jest w stanie wytrzymać obciążenie 50kg. W końcowym etapie – tu już nie mogliśmy wykonywać zdjęć – cztery przygotowane wcześniej kawałki są jednocześnie nawijane na specjalny palik. Wspólne nawijanie sprawia, że po zdjęciu z maszyny odstępy pomiędzy każdym zwojem spirali są odpowiednie. Potem gotowe sprężyny poddaje się specjalnej kąpieli. Podczas gotowania pozbywa się resztek niepożądanych elementów i pierwiastków, a także utrwala kształt.

Gdyby spodobało Wam się w Montblancu, to informuję, że aby zostać zegarmistrzem, trzeba ukończyć 3 – 4 letnią szkołę. Jeśli zdecydujecie się na dodatkowy stopień (2 lata), możecie już pracować nad wszystkimi zegarkami wytwarzanymi w Villeret.