Road Trip: Z wizytą w Hublot

Masywne zegarki o nieco futurystycznych kształtach, które często możemy zobaczyć na nadgarstkach gwiazd sportu różnych dyscyplin. Rozpoznawalne nie tylko dzięki charakterystycznemu designowi czy popularnym ambasadorom, ale również za sprawą skutecznego marketingu i charyzmy lidera firmy – Jean-Claude’a Bivera. Podczas wizyty w Hublot próbowaliśmy się dowiedzieć jak mało znaną markę zmienić w globalnego gracza oraz co ma z tym wspólnego magia.

Hublot to moim zdaniem jedna z najspójniejszych zegarkowych marek. Produkowane przez nią czasomierze są rozpoznawalne nawet przez laików, a konsekwencja wzornictwa powoduje, że trudno je pomylić z czymś innym. Dodając do tego nazwy poszczególnych kolekcji, kampanie reklamowe, dobór ambasadorów, czy wreszcie samą siedzibę, wszystko składa się w jedną całość. I ma ona nawet swoje imię i nazwisko – Jean-Claude Biver.

Manufaktura (ultra)nowoczesna

Hublot znajduje się w oddalonej o 25km od Genewy, niedużej miejscowości Nyon. I chociaż jest ona dość urokliwa, z okien budynków należących do marki próżno szukać malowniczych krajobrazów, do których przyzwyczaiły nas szwajcarskie manufaktury. Z jednej strony widać autostradę, z drugiej industrialne obiekty, a w środku tory kolejowe. W przeciwieństwie do konkurencji, Hublot – dzięki swojemu położeniu – nie miał jednak żadnych problemów z rozbudową i tym samym mógł odpowiednio zadbać o szybką komunikację i drogę transportu.

Siedziba firmy jest taka jak jej kolekcje – bardzo nowoczesna, a nawet bardziej niż bardzo. Przy wejściu, niedaleko recepcji wita nas ogromna krowa, „ubrana” w autografy najznakomitszych gości, którym w ciągu ostatnich lat udało się odwiedzić Hublota. Stanowi ona jeden z nielicznych symboli nawiązujących do tradycji, przywołując w pamięci pierwszych szwajcarskich zegarmistrzów, zajmujących się latem wypasem bydła, a zimą wytwarzaniem czasomierzy. Przekraczając wejście i idąc dalej można nawet przez chwilę zapomnieć, że są tutaj produkowane zegarki. Wszystko wygląda jak żywcem wyjęte z fabryk hi-tech lub laboratoriów znanych z filmów science-fiction.

Obecnie w Nyonie Hublot ma już dwa budynki, pierwszy – nazywany H1 o powierzchni 6000 m2 oraz drugi H2, dwa razy większy. Oba połączone są kładką nad torami kolejowymi i pracuje w nich łącznie ok. 340 pracowników.

Na szczególną uwagę zasługuje doskonałe przygotowanie obiektów na przyjęcie gości. Każdy etap produkcji i poszczególne maszyny są opisane w języku angielskim – wraz z odpowiednią grafiką – na specjalnych totemach. Jeśli odwiedzalibyście manufakturę większą grupę i nie udałoby się Wam usłyszeć słów przewodnika, spoglądając na totem szybko odnajdziecie się w temacie.

Krótka historia wielkiego sukcesu

Obserwując obecny rozwój firmy oraz rozmach, z jakim podbija kolejne rynki aż trudno uwierzyć, że marka nie skończyła nawet 40 lat. Założona w 1980 roku przez Włocha Carlo Crocco być może do dzisiaj pozostałaby niszową, gdyby nie rok 2004 i dołączenie do zespołu Jean-Claude’a Bivera. Ten charyzmatyczny wizjoner branży zegarmistrzowskiej zbudował DNA marki w oparciu o zasadę „art of fusion”, w myśl której tradycyjne rozwiązania zegarmistrzowskie łączono z nowoczesnym wzornictwem i materiałami. Doprawiając całość sprawnym marketingiem, związkami głównie ze sportem, m.in.: piłką nożną i motoryzacją, w dość krótkim czasie osiągnął niewątpliwy sukces, uznanie klientów i ogromne wzrosty sprzedaży. Debiutująca w 2005 roku kolekcja pod łatwo wpadającą w ucho i nieco nonszalancką – jak na poważną firmę zegarkową – nazwą „Big Bang”, z kopertą zbudowaną z 85 komponentów, okazała się prawdziwym hitem i rynkowym powiewem świeżości. Obecnie właścicielem Hublota – od 2008 roku – jest koncern LVMH, a sam Biver został szefem działu zegarków całej grupy (i jednocześnie marek Zenith oraz TAG Heuer). Historię firmy każdy odwiedzający ma szansę prześledzić za pośrednictwem specjalnego korytarza, gdzie dość dokładnie odtworzono najciekawsze fakty i kamienie milowe związane z historią Hublota.

Mechanizm Unico

Zwiedzanie manufaktury rozpoczęliśmy od zobaczenia, jak odbywa się obróbka materiałów – m.in. słynnego Magic Gold oraz łączenie ceramiki z różnymi materiałami, takimi jak: aluminium, tytan, platyna i złoto. W tym miejscu zlokalizowano również maszynę, wykorzystywaną do tworzenia niestandardowych kształtów kopert, między innymi do modeli takich jak LaFerrari.

W dalszej części zobaczyliśmy dość dokładnie produkcję komponentów do mechanizmu Unico. Nietrudno zgadnąć, że większość etapów jest zautomatyzowana. Za niektóre elementy odpowiadają proste maszyny, w innych przypadkach wykorzystywane są bardziej zaawansowane i precyzyjne urządzenia, jak np. maszyna wycinająca elementy za pomocą cienkiego druta pod wysokim napięciem. Dzięki zastosowanej metodzie nie pojawiają się zniekształcenia materiału widoczne przy wytłaczaniu lub wycinaniu komponentów. Zegarki wykonywane w niewielkich ilościach lub prototypy kierowane są na inne maszyny (półautomatyczne), zaś w przypadku większych ilości odpowiednie urządzenia są programowane do seryjnej produkcji.

Hublot produkuje i serwisuje dużą część narzędzi samodzielnie. W specjalnym pomieszczeniu wybrane głowice, noże itp. są ostrzone, sprawdzane i kalibrowane.

W kolejnym pomieszczeniu wybrane części mechanizmów poddawane są dekorowaniu. Mowa m.in. o szczotkowaniu, szlifach słonecznych, groszkowaniu. Później są smarowane – automaty dozują odpowiednią ilość właściwej substancji w zaprogramowane wcześniej miejsca. Składający zegarki zegarmistrzowie korzystają również ze zautomatyzowanych biurek, które podsuwają odpowiednie komponenty, dbając by pozostałe – te akurat nie używane – się nie zakurzyły. W praktyce wygląda to tak, że spod biurka, po naciśnięciu pedału, wyjeżdża element mechanizmu nad którym pracuje zegarmistrz. Po ponownym naciśnięciu, element ten zjeżdża do wnętrza stołu, a w to miejsce pojawia się nowy.

Warto dodać, że Hublot wykonuje wszystkie powłoki antyoksydacyjne również własnym sumptem. Kiedyś tego typu czynności były zlecane zewnętrznym podmiotom, ale w związku z licznymi, produkowanymi tu prototypami, postanowiono zaoszczędzić czas i działać „in-house”. Nie bez znaczenia jest też fakt, że brak konieczności udostępniania komponentów ułatwia utrzymanie w tajemnicy prowadzonych projektów.

Jak powstaje Magic Gold?

Najciekawszym dla mnie punktem wizyty, na który przyznam szczerze nie liczyłem, było dość dokładne poznanie procesu produkcji „magicznego złota” – Magic Gold – jednego z elementów jednoznacznie kojarzonych z Hublotem. W dużym skrócie Magic Gold oznacza 18-karatowe złoto pozbawione swojej największej wady, czyli podatności na zarysowania.

Firma do stworzenia odpowiedniej mieszanki podeszła bardzo sprytnie – postanowiła zasponsorować badania na Politechnice w Lozannie. Proces pochłonął 2 lata i kiedy efekt końcowy był zadowalający, odkupiono technologię oraz zatrudniono zaangażowane przy projekcie osoby w Nyonie. Teraz pracują one nad kolejnym niezwykłym materiałem, o którym mamy usłyszeć niebawem…

18-karatowe złoto oznacza, że przynajmniej 75% wagi musi stanowić ten drogocenny kruszec. Na pozostałą część mogą się składać dodatki innych metali, jak: miedź, srebro, pallad czy platyna. Mieszając odpowiednio wymienione składniki otrzymujemy białe, różowe albo żółte złoto – wszystkie podatne na zarysowania.

Aby uzyskać Magic Gold łączy się 24-karatowe złoto (75%), wzmacniając całość aluminium (3%) oraz węglikiem boru (22%).

W pierwszym kroku sproszkowany węglik boru (rodzaj ceramiki) jest formowany w tuby o kształcie nawiązującym do docelowego obiektu przeznaczenia np. bezela lub koperty.

Formę wytwarza się poprzez tłoczenie na zimno w ciśnieniu 2000 bar. Ponieważ tak otrzymany element jest niezwykle delikatny, cząstki ceramiczne są następnie łączone w temperaturze 2200 stopni Celsjusza i 100 milibarów ciśnienia gazu. Otrzymany element jest już wytrzymały, ale przy tym niezwykle chłonny (chłonie wylewaną na niego wodę jak gąbka). W kolejnej fazie 24-karatowe złoto jest rozpuszczane w temperaturze 1100 stopni, a w temperaturze 1400 stopni zostaje wstrzyknięte pod ciśnieniem 200 barów w przygotowany wcześniej ceramiczny element. Końcowa „tuba” to już właściwe Magic Gold. Jedną tubę wytwarza się 3 – 5 dni i w dalszej części poddaje obróbce, która sprawia, że wystarcza zwykle na 27 pierścieni lunety. Aby je wykonać potrzeba ok. miesiąca. W pierwszy etapie wycina się wspomnianym drutem pod napięciem kształt elementu, później laserem otwory, a na końcu obróbką zajmuje się maszyna z diamentowymi (najtwardsze) końcówkami.

Podczas demonstracji mieliśmy okazję porównać różnicę pomiędzy tym jak łatwo zarysować stal, a jak trudno zrobić to w przypadku Magic Gold.

Testy i wielkie komplikacje

Jak w niemal każdej firmie, tak i w Hublot sporo uwagi poświęca się testom. Zegarki są sprawdzane na okoliczność promieniowania UV, podwyższonej wilgotności, zmiany temperatur, skręcania, rozciągania, upadków z niewielkich wysokości itp.

Przed skierowaniem do sprzedaży, zegarki są oczywiście również testowane pod kątem dokładności, wodoszczelności oraz trzymania rezerwy chodu.

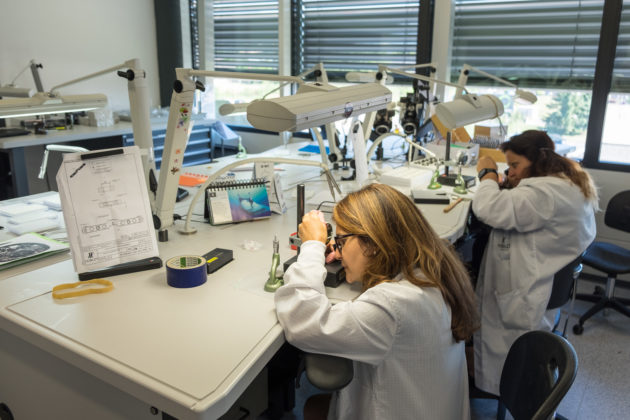

Finałem wizyty były odwiedziny w dziale wielkich komplikacji. Przyzwyczajeni, że w innych manufakturach w tego typu miejscach pracują zwykle starsi panowie z lupką byliśmy oczywiście zaskoczeni tym, że z 16 zatrudnionych tam zegarmistrzów większość była w wieku samej marki Hublot, czyli koło 40-tki. Powiedziano nam, że Jean-Claude Biver lubi stawiać na młode talenty. Każda z pracujących tu osób zajmuje się składaniem czasomierzy od A do Z – w myśl zasady jeden zegarek, jeden zegarmistrz. Wśród modeli widocznych na biurkach dominowały te z tourbillonem oraz repetycją minutową.

Podsumowując wizytę w Hublot trzeba przyznać, że siedziba idealnie wpisuje się w DNA marki. Podobnie jak polityka otwartości. Centralę w Nyon może na własne oczy zobaczyć od wewnątrz niemal każdy, pod warunkiem wcześniejszego umówienia spotkania. Sceptycznie odbierany przez wielu Jean-Claude Biver potrafił i nadal potrafi zarazić swoją pasją i pomysłami pracowników do tego stopnia, że niektórzy z nich opuszczali dobrowolnie bardzo znane manufaktury by dołączyć do jego zespołu. Z pewnością na uznanie zasługuje konsekwencja z jaką Hublot realizuje swoją strategię, która wielokrotnie pomagała marce osiągać zadowalające wyniki sprzedaży, szczególnie w okresie kryzysu.