Road Trip: Z wizytą w manufakturze Carl F. Bucherer

Jak na tle wielkich tuzów zegarmistrzostwa wypada świętujący w tym roku 125. urodziny Carl F. Bucherer? Mieliśmy okazję przekonać się o tym odwiedzając siedzibę manufaktury w Sainte-Croix.

W ciągu ponad 4 lat istnienia portalu CH24.PL dane nam było zobaczyć proces produkcji w kilku bardzo znanych i cenionych manufakturach. Nie dawały one jednak pełnego obrazu branży. Dlatego w sierpniu zdecydowaliśmy się na tygodniową podróż po Szwajcarii i odwiedzenie 7 firm, z których każda może pochwalić się wytwarzaniem własnego mechanizmu. Były to marki zdecydowanie się od siebie różniące: od topu topów, przez te w zasięgu portfela, po firmy zarządzane przez zegarmistrzów niezależnych lub pozostające od pokoleń w rękach jednej rodziny.

Do tej ostatniej grupy należy manufaktura Carl F. Bucherer – założona w 1888 roku (jako Bucherer) rodzinna firma z siedzibą w Lucernie. My odwiedziliśmy jeden z należących do niej budynków, mieszczący się w małej, malowniczo usytuowanej wiosce Sainte-Croix położonej w górach Jury na zachodzie Szwajcarii, tuż przy granicy z Francją. I już sama lokalizacja stanowi pierwszy wyróżnik. Miejsce to nie jest bowiem tłoczną Genewą, z mnóstwem zegarkowych tuzów, lecz spokojną, cichą okolicą, którą wybrano nie bez powodu… Znajdująca się blisko wspomnianej francuskiej granicy wioska przyciąga stamtąd do pracy większość najlepszych pracowników (tłumaczy to też, dlaczego firma stawia na rozwój tego miejsca, a nie głównego zakładu w Lengnau). Zatrudnionym przewodzi „szef szefów” obiektu w Sainte-Croix – Philippe Roehrich (Managing Director Carl F. Bucherer Technologies S.A. in Sainte-Croix), który był naszym przewodnikiem.

Rodzinna tradycja

Żeby pokazać, że Carl F.Bucherer to firma, która zasługuje na uwagę, warto cofnąć się nieco w czasie. Wszystko zaczęło się w 1888, kiedy to w Lucernie Carl Friedrich Bucherer otworzył swój sklep – do dziś stanowiący flagowy butik firmowy – z biżuterią i zegarkami. W 1919 roku pokazał pierwszą kolekcję własnych zegarków. Od tego momentu firma pozostaje w rękach rodziny. Przed kwarcowym kryzysem Bucherer był w czołówce europejskich wytwórców testowanych przez obserwatoria chronometrów. Kryzys firma przetrwała redukując produkcję oraz ograniczając sprzedaż zegarków do własnych punktów sprzedaży. Kosztem jaki przyszło za to zapłacić był znaczący spadek rozpoznawalności marki wśród konsumentów. Obecną nazwę tzn. Carl F. Bucherer ustanowił – równocześnie otwierając się na sprzedaż czasomierzy poza swoją własną siecią salonów – w 2001 roku Jörg G. Bucherer.

A1000 – chluba Bucherera

Budynek w Sainte-Croix to miejsce, w którym pracuje dział badań i rozwoju. To właśnie tutaj tworzone są prototypy, a także powstają, są testowane i składane manufakturowe kalibry A1000. Mechanizm ten już samą dekoracją wyróżnia się na tle konkurencji. Nie przypominam sobie, żeby inny producent stosował tego typu zdobienia mostków i płyt. Dodano też tzw. peryferyjny rotor w formie zewnętrznego pierścienia okalającego werk. Rozwiązanie to jest wymagające technicznie, ale ma swoje wymierne korzyści na czele z tą estetyczną – wahnik nie zasłania całej konstrukcji mechanizmu.

Carl F. Bucherer w liczbach

Rocznie mury CFB opuszcza 20.000 czasomierzy, z czego w 3.500 pracuje manufakturowy werk. Firma we własnym zakresie wytwarza około 70% komponentów. Pozostałe – m.in. łożyska, sprężynę włosową, części do systemu antywstrząsowego Incabloc czy kamienie – zamawia od zewnętrznych dostawców. Zatrudnienie (na całym świecie) oscyluje wokół 150 osób.

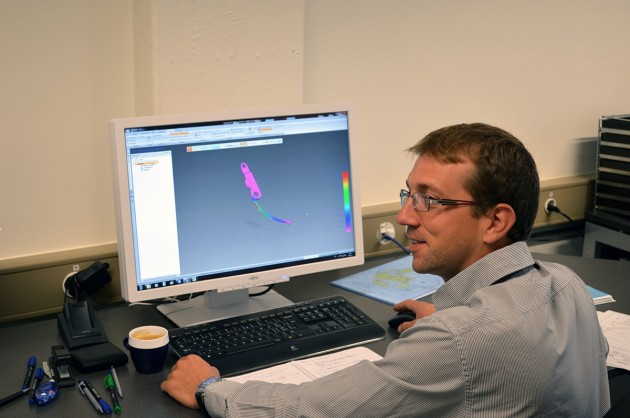

Badania, rozwój i testy…

Dział badań i rozwoju (Research & Development) to stanowiska komputerowe, na których pracownicy projektują i testują mechanizmy, które jeszcze fizycznie nie powstały. Na zdjęciu poniżej widać krzywkę, na której odpowiednie kolory oznaczają m.in. miejsca bardziej podatne na siły panujące wewnątrz werku. Dzięki specjalistycznemu oprogramowaniu można na wstępie wyeliminować sporo błędów, które w dłuższej perspektywie spowodowałyby uszkodzenia mechanizmu (np. słabą wytrzymałość elementów, prowadzącą do ich pęknięcia lub odkształcenia).

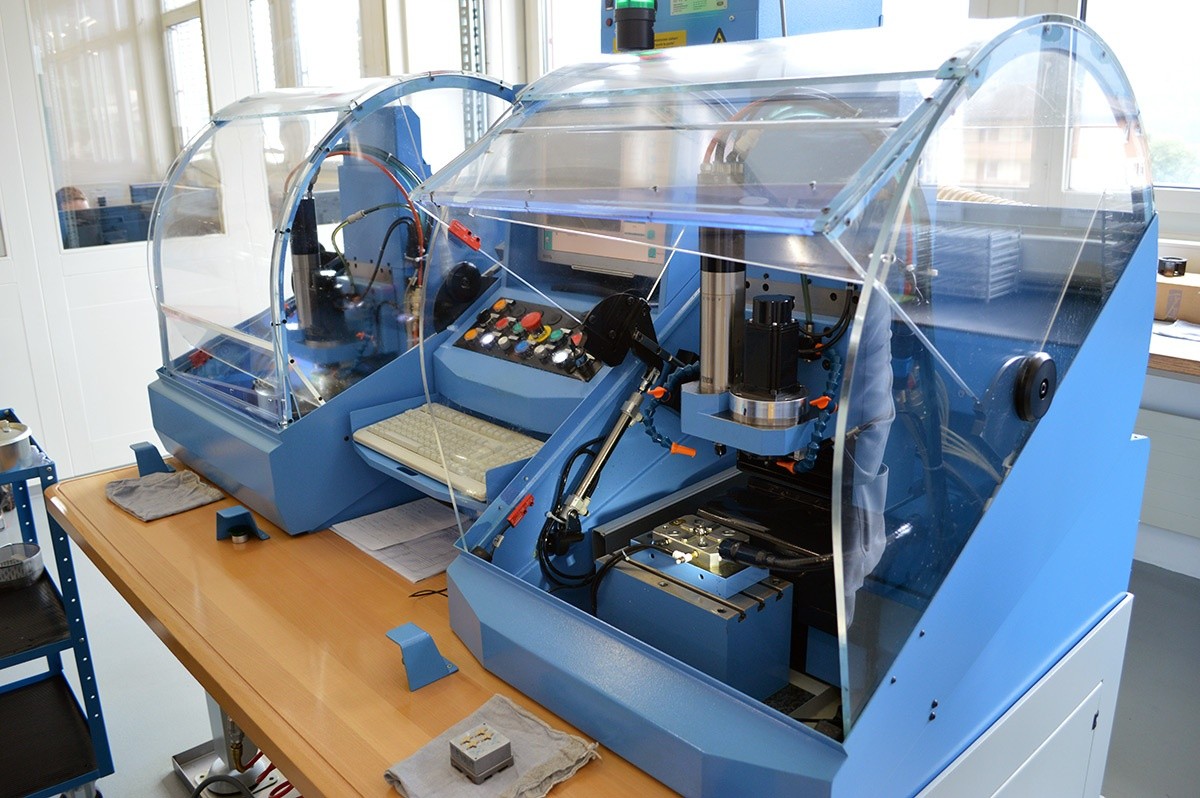

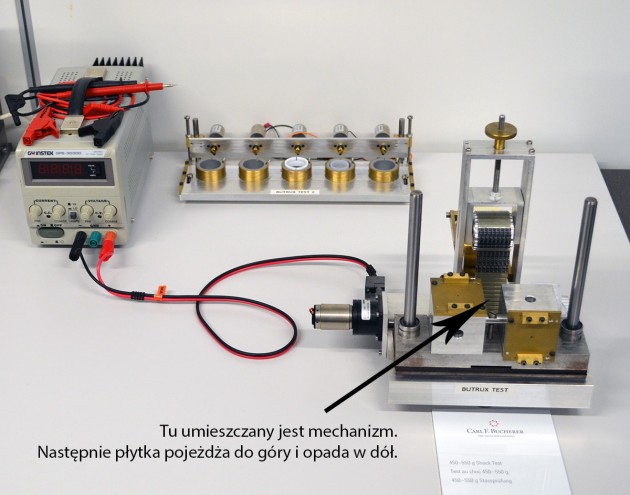

W jednym z pierwszych pomieszczeń zademonstrowano nam proces testowania mechanizmów pod kątem uderzeń z jakimi może spotkać się na co dzień (np. uderzenia o framugę, biurko etc.). Jak wiadomo, wstrząsy potrafią być dla mechanizmów – zwłaszcza automatycznych – zabójcze tzn. trwale uszkodzić ich elementy. „Eksperyment” przeprowadza się na urządzeniu, które powstało w laboratoriach Carl F. Bucherer. Mechanizm mocowany jest do specjalnej płytki, którą następnie maszyna powoli podnosi do góry i z impetem uderza nią o podłoże. Podkreślę w tym miejscu, że prototypowe mechanizmy poddawane są setkom takich „wstrząsów”, z których każdy generuje przeciążenia o wartości 450 do 550G.

Drugą maszyną, która sprawdza wytrzymałość werków – tym razem na warunki odpowiadające upadkowi z wysokości około jednego metra – jest „wahadło”. Na płytce kładzie się zegarek, w który następnie uderza wychylone wahadło.

Po każdym etapie następuje kontrola. I tak po przeprowadzonych testach mechanizm jest rozbierany, a jego części sprawdzane pod kątem uszkodzeń.

Jeśli już wspominam o testach, to nie można pominąć pomieszczenia, w którym pod wyjątkowo precyzyjnym mikroskopem weryfikowana jest poprawność wykonania drobnych komponentów. Powiększenie malutkiego koła zębatego do rozmiarów, w których róg jednego zęba zajmuje powierzchnię całego monitora pozwala od razu stwierdzić, czy dany element mieści się w dozwolonych normach, czy też trzeba go wykonać ponownie.

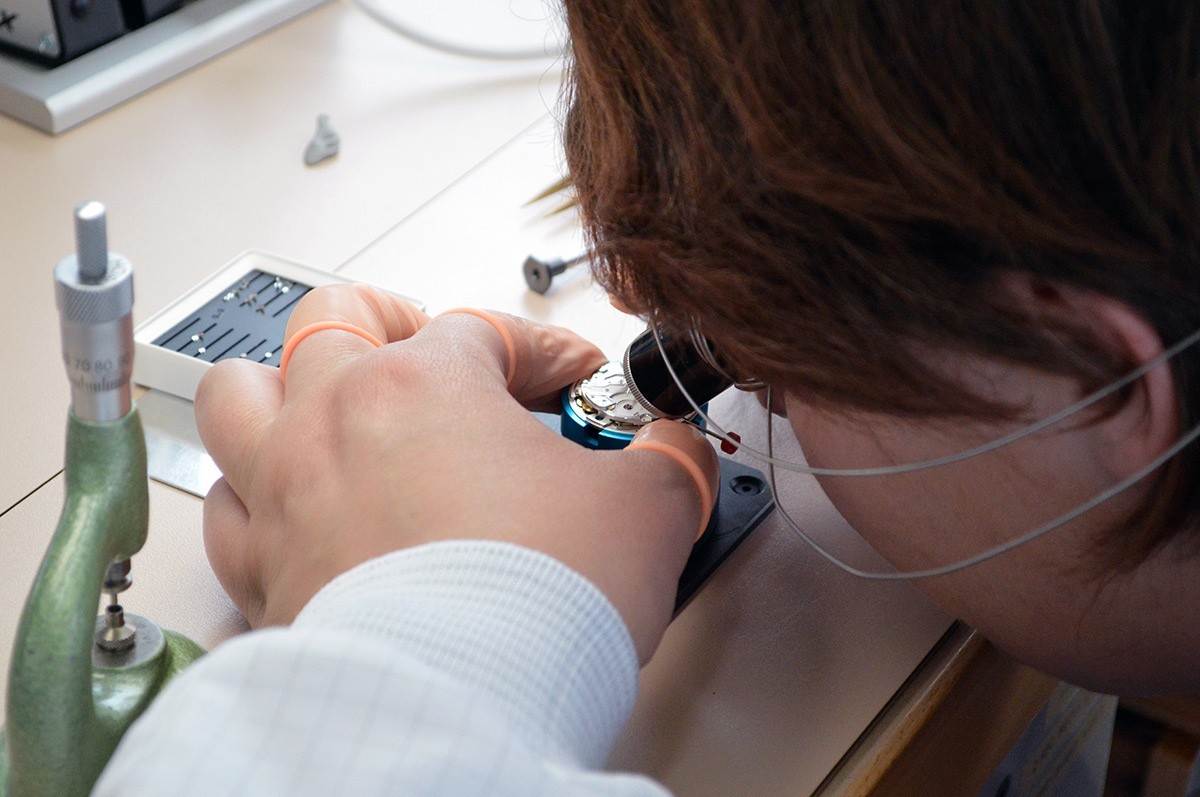

Sam proces składania i rozkładania poszczególnych elementów mechanizmu nie różni się od konkurencji. W Buchererze pozytywnie zaskoczyła nas bardzo duża ilość wykorzystywanych w procesie produkcji pracowników, a konkretnie ich rąk. Oczywiście są obrabiarki CNC, są inne skomplikowane urządzenia, ale pierwiastek ludzki dominuje nad parkiem maszynowym.

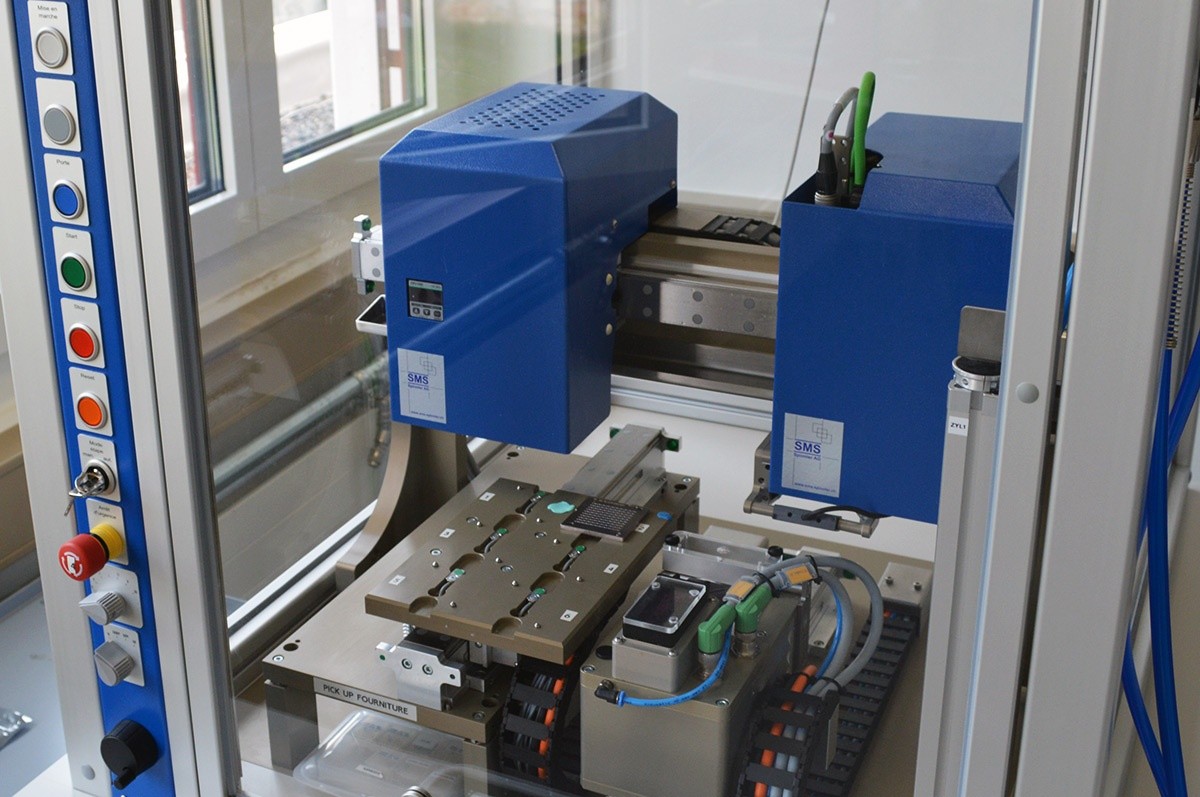

Mówiąc o maszynach opiszę dwie z nich. Pierwsza zbiera rozrzucone na płytce rubiny i układa je w otworkach innej. A druga pobiera posegregowane wcześniej kamienie, bada ich rozmiar, a następnie umieszcza w odpowiednim miejscu na płycie głównej. Proces jest wieloetapowy i przyprawia o szersze otwarcie źrenic. W pierwszej fazie maszyna bada dokładnie otwór w płycie. W kolejnej wyszukuje rubin, który będzie do niego doskonale pasował. W ostatniej umieszcza go w otworze, po czym w kilku krokach dociska – tak, aby mieć pewność, że znajdzie się w idealnej pozycji.

Mniejsza niż w przypadku większych manufaktur produkcja ma swoje niewątpliwe plusy. CFB sprawdza dokładnie wszystkie wyprodukowane przez siebie mechanizmy A1000, na co wielcy gracze, sprzedający setki tysięcy sztuk rocznie nie mogą sobie pozwolić. Ponadto firma zarządzana przez jedną rodzinę, gdzie w grę nie wchodzą żądni zysków akcjonariusze, częściej ryzykuje. Dzięki temu ma szansę szybciej się rozwijać, wprowadzać innowacyjne rozwiązania, które wielkim, ostrożnym korporacjom zajmują długie lata.

Wizyta w manufakturze zawsze pozwala spojrzeć na nią inaczej. Często marketingowe teksty jakimi jesteśmy karmieni przez lata w zetknięciu z rzeczywistością pokazują, że firma stara się za wszelką cenę stworzyć obraz, który tak naprawdę z rzeczywistością ma niewiele wspólnego. Na szczęście zdarzają się również przypadki, kiedy jest odwrotnie. Tak właśnie było z Carl F. Bucherer, gdzie spodziewałem się zobaczyć pracownie wypełnione maszynami oraz częściami dostarczanymi od zewnętrznych dostawców. Tymczasem w spokojnej i cichej okolicy (co też miało swój urok), pod jednym dachem pracują ludzie w różnym wieku, różnej płci i narodowości. Jest tu miejsce na wynalazki, na testy, na prototypy oraz tworzenie sprawdzonego, własnego mechanizmu.